化工进展 ›› 2025, Vol. 44 ›› Issue (2): 706-716.DOI: 10.16085/j.issn.1000-6613.2024-0296

多晶硅还原炉气相沉积反应数值模拟

王思懿1( ), 许建良1, 代正华1,2(

), 许建良1, 代正华1,2( ), 武国义3, 王辅臣1

), 武国义3, 王辅臣1

- 1.华东理工大学上海煤气化工程技术研究中心,上海 200237

2.新疆大学化工学院,新疆 乌鲁木齐 830046

3.兰州兰石重型装备股份有限公司,甘肃 兰州 730300

-

收稿日期:2024-02-20修回日期:2024-03-29出版日期:2025-02-25发布日期:2025-03-10 -

通讯作者:代正华 -

作者简介:王思懿(1999—),女,硕士研究生,研究方向为多晶硅反应过程模拟优化。E-mail:1072474707@qq.com。 -

基金资助:国家重点研发计划(2022YFB4101500);新疆维吾尔自治区自然科学基金重点项目(2023D01D02);中央高校基本科研业务费专项资金(2022ZFJH04)

Numerical simulation of chemical vapor deposition in polycrystalline silicon reduction furnace

WANG Siyi1( ), XU Jianliang1, DAI Zhenghua1,2(

), XU Jianliang1, DAI Zhenghua1,2( ), WU Guoyi3, WANG Fuchen1

), WU Guoyi3, WANG Fuchen1

- 1.Shanghai Coal Gasification Engineering Technology Research Center, East China University of Science and Technology, Shanghai 200237, China

2.College of Chemical Engineering, Xinjiang University, Urumqi 830046, Xinjiang, China

3.Lanzhou Lanshi Heavy Equipment Co. , Ltd. , Lanzhou 730300, Gansu, China

-

Received:2024-02-20Revised:2024-03-29Online:2025-02-25Published:2025-03-10 -

Contact:DAI Zhenghua

摘要:

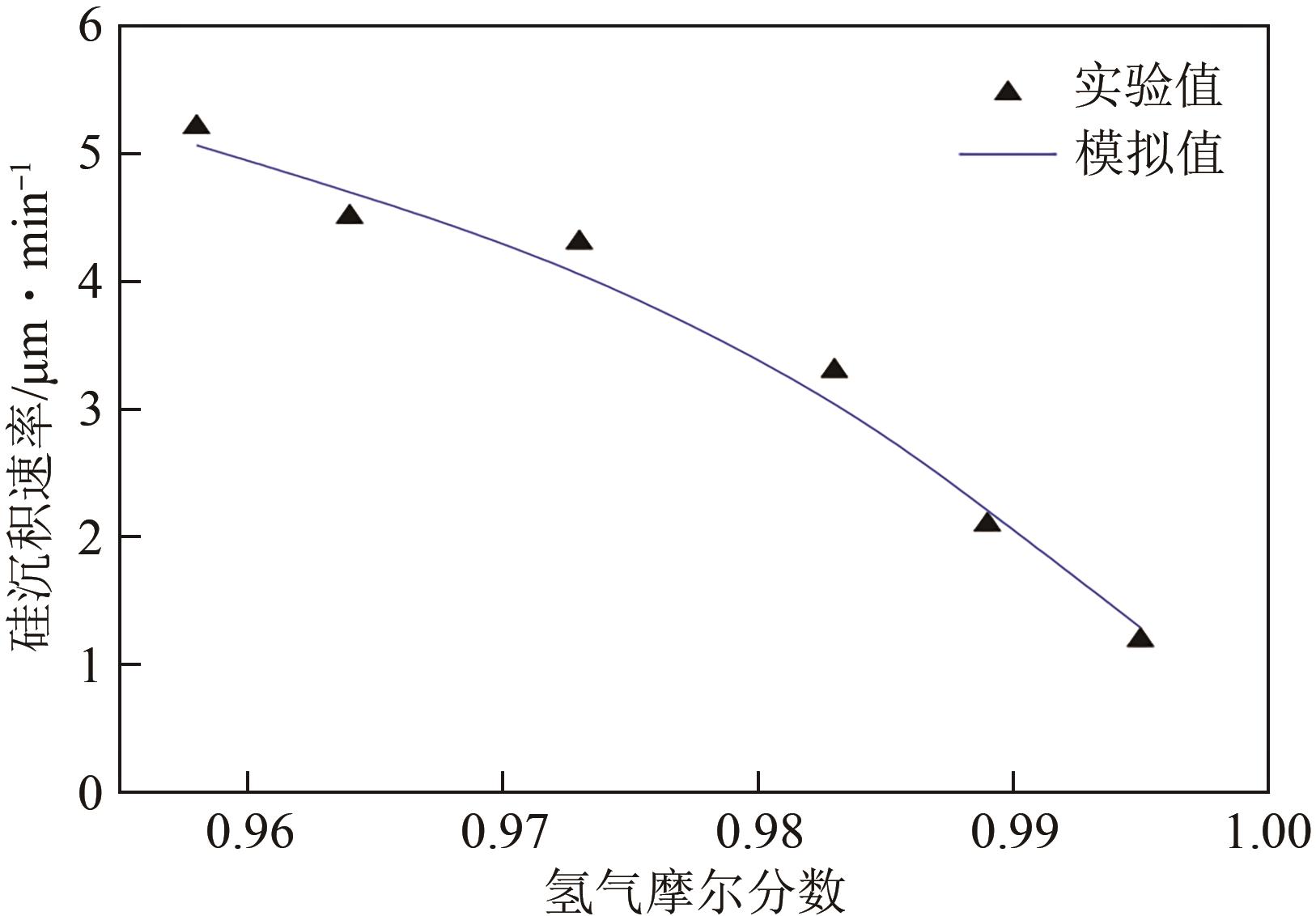

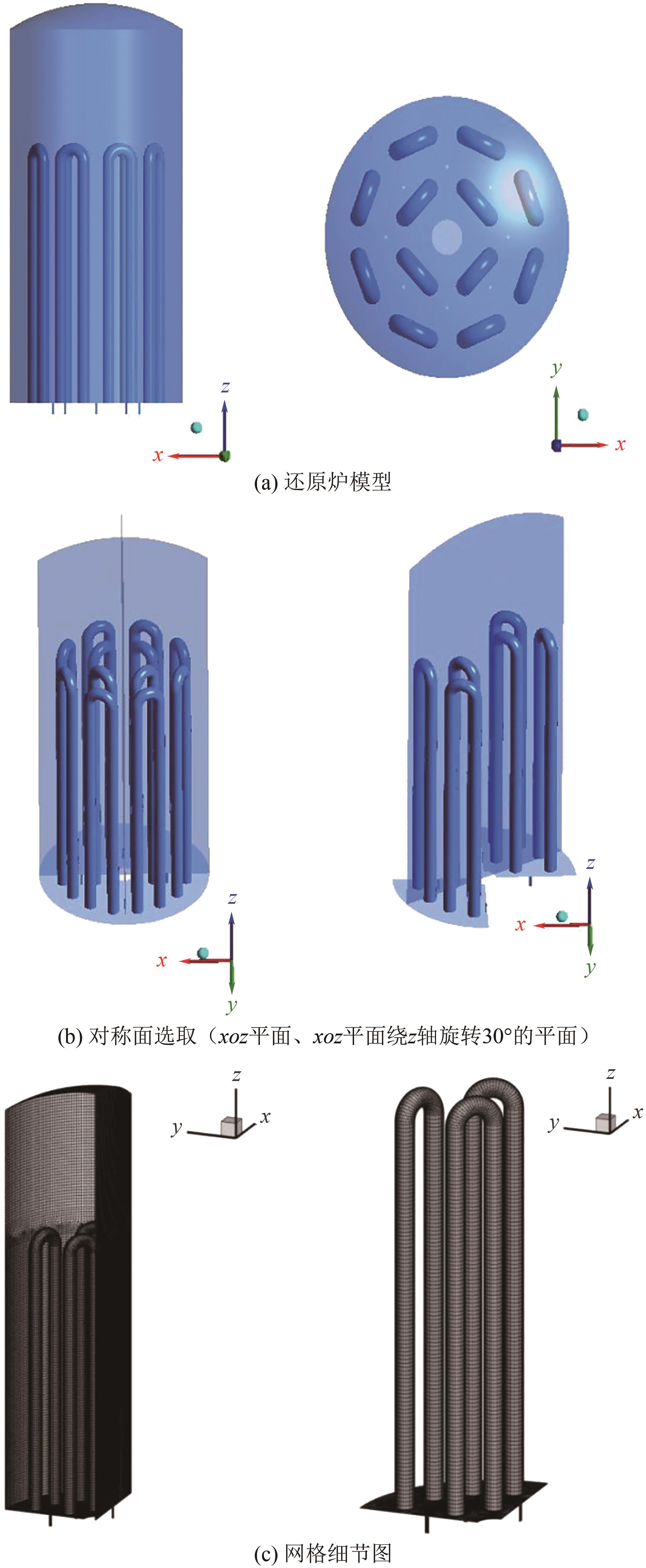

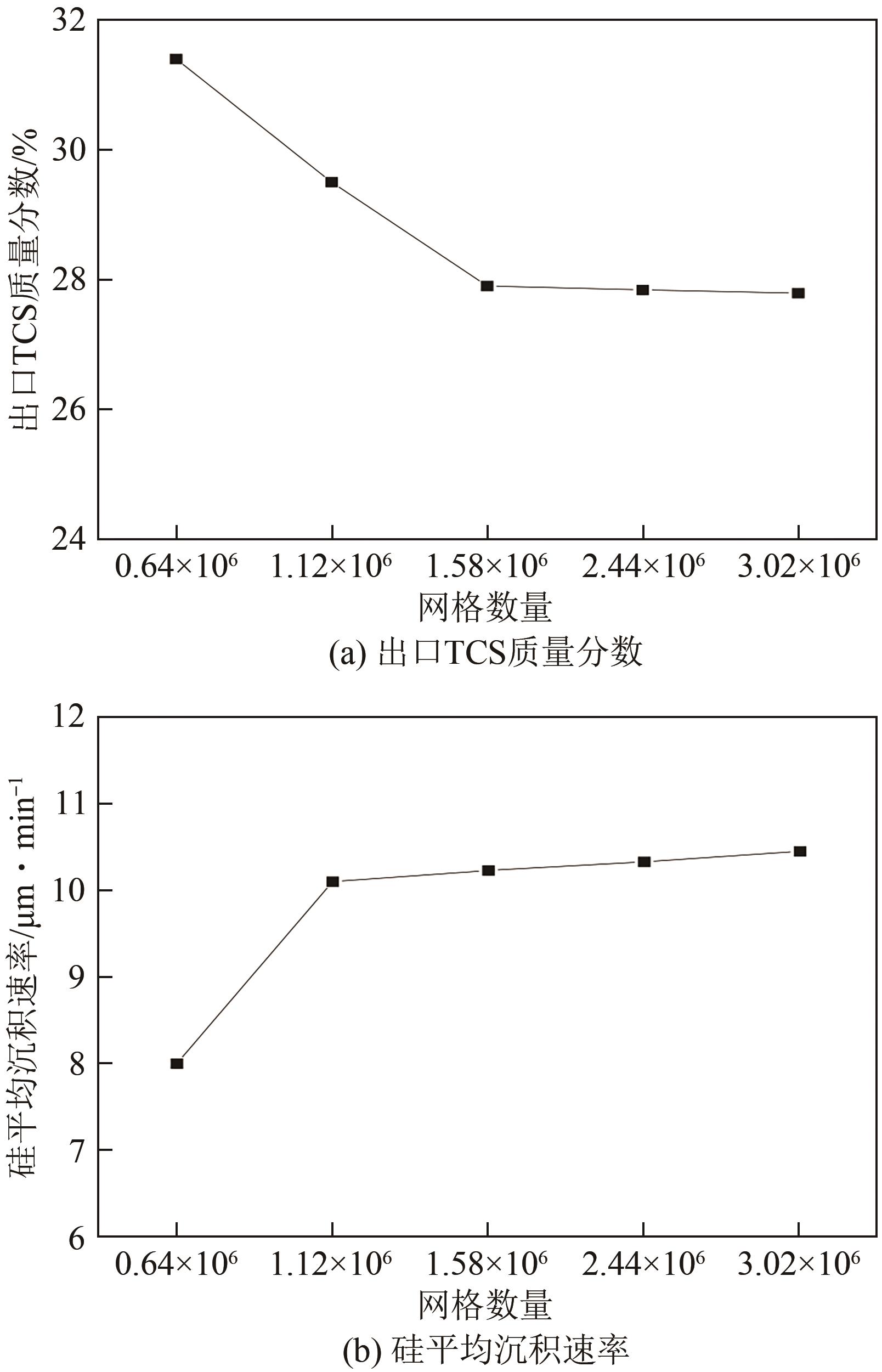

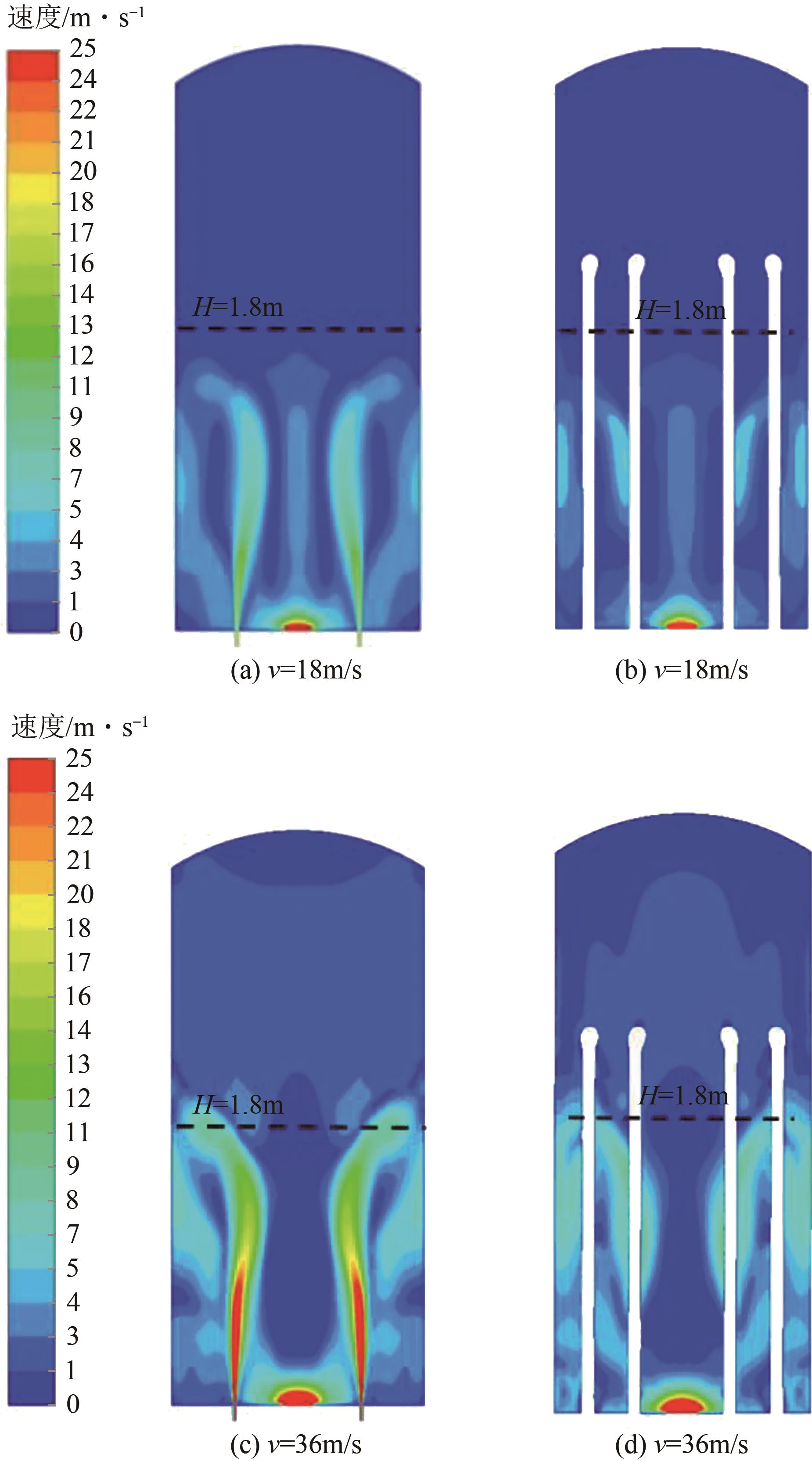

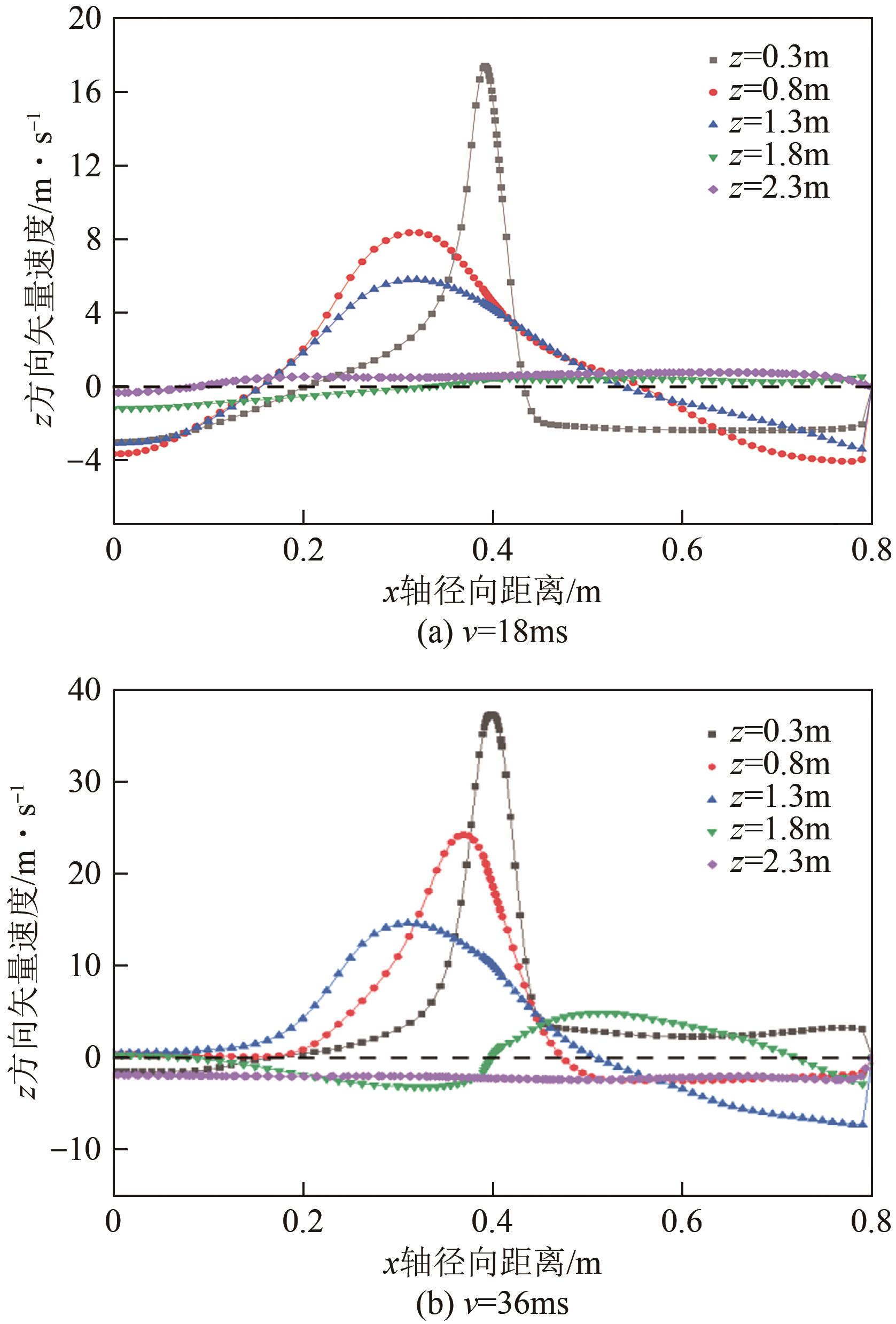

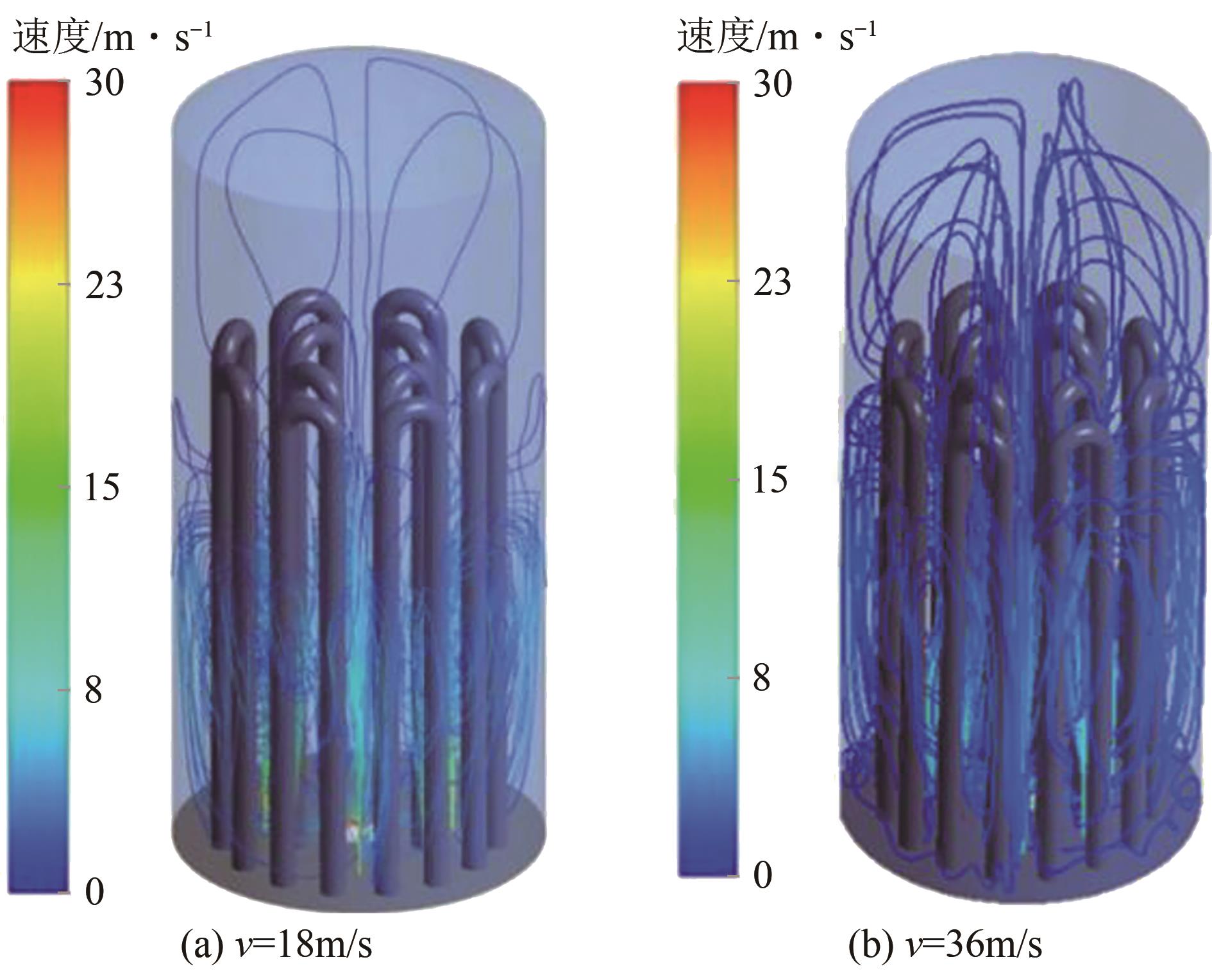

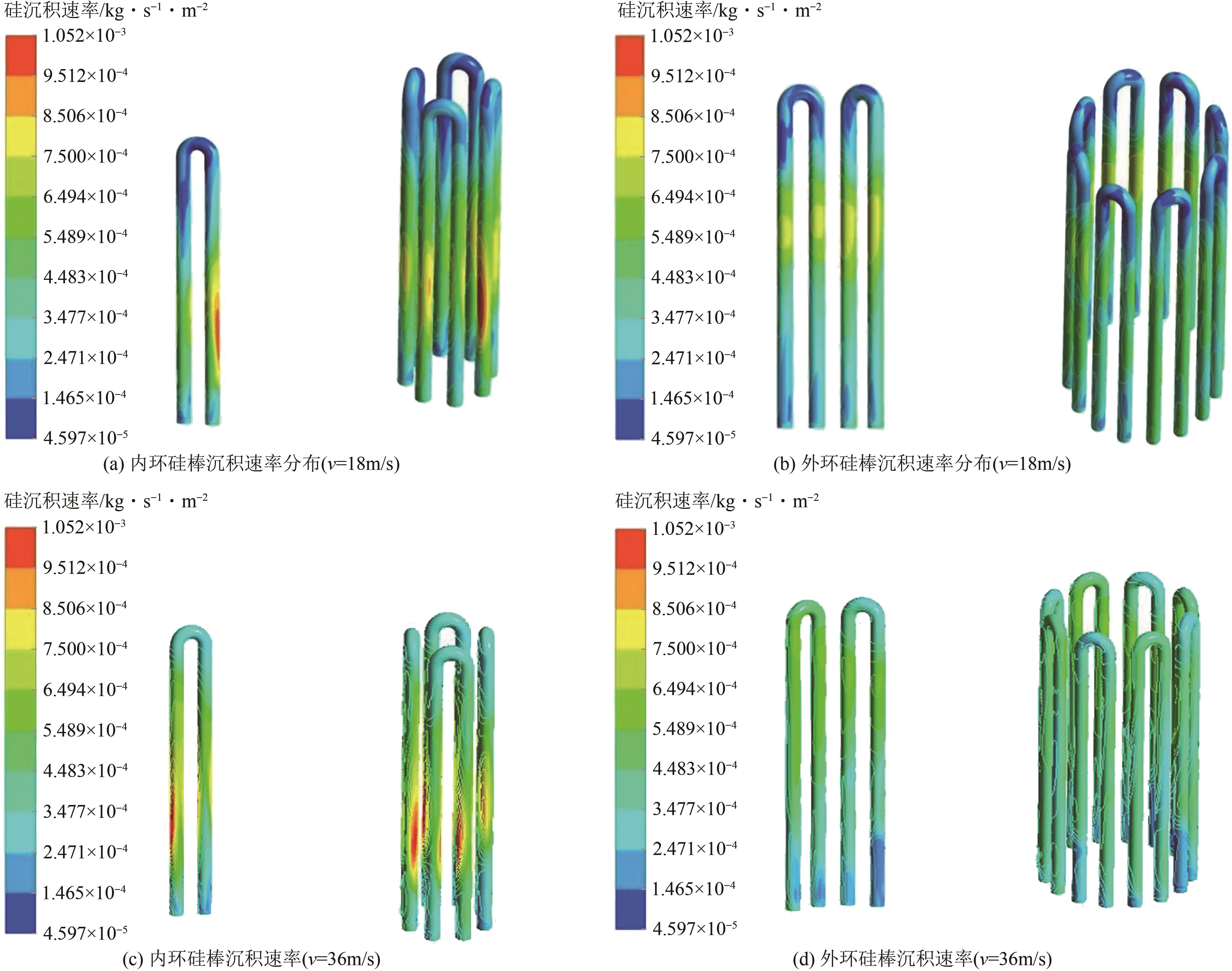

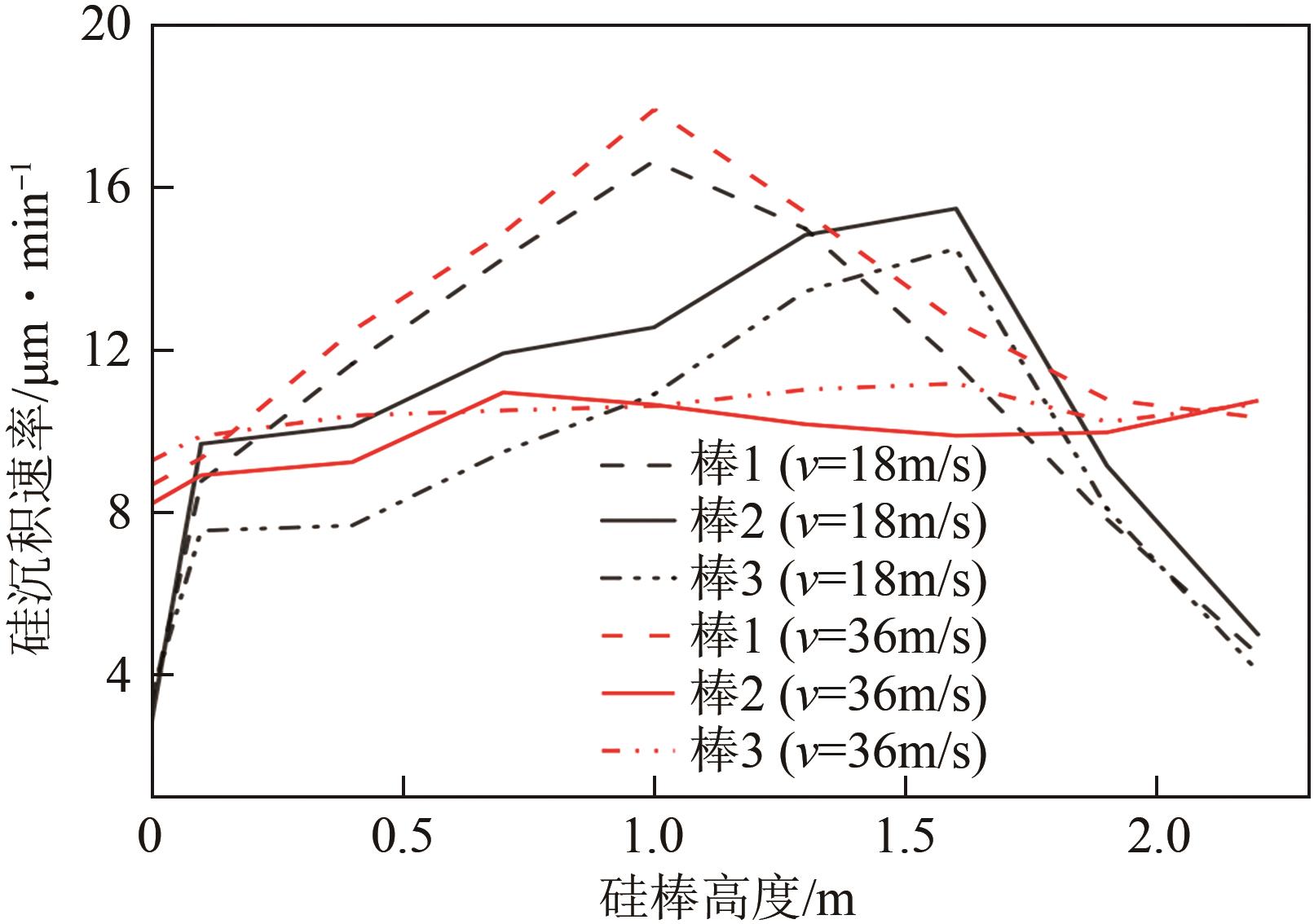

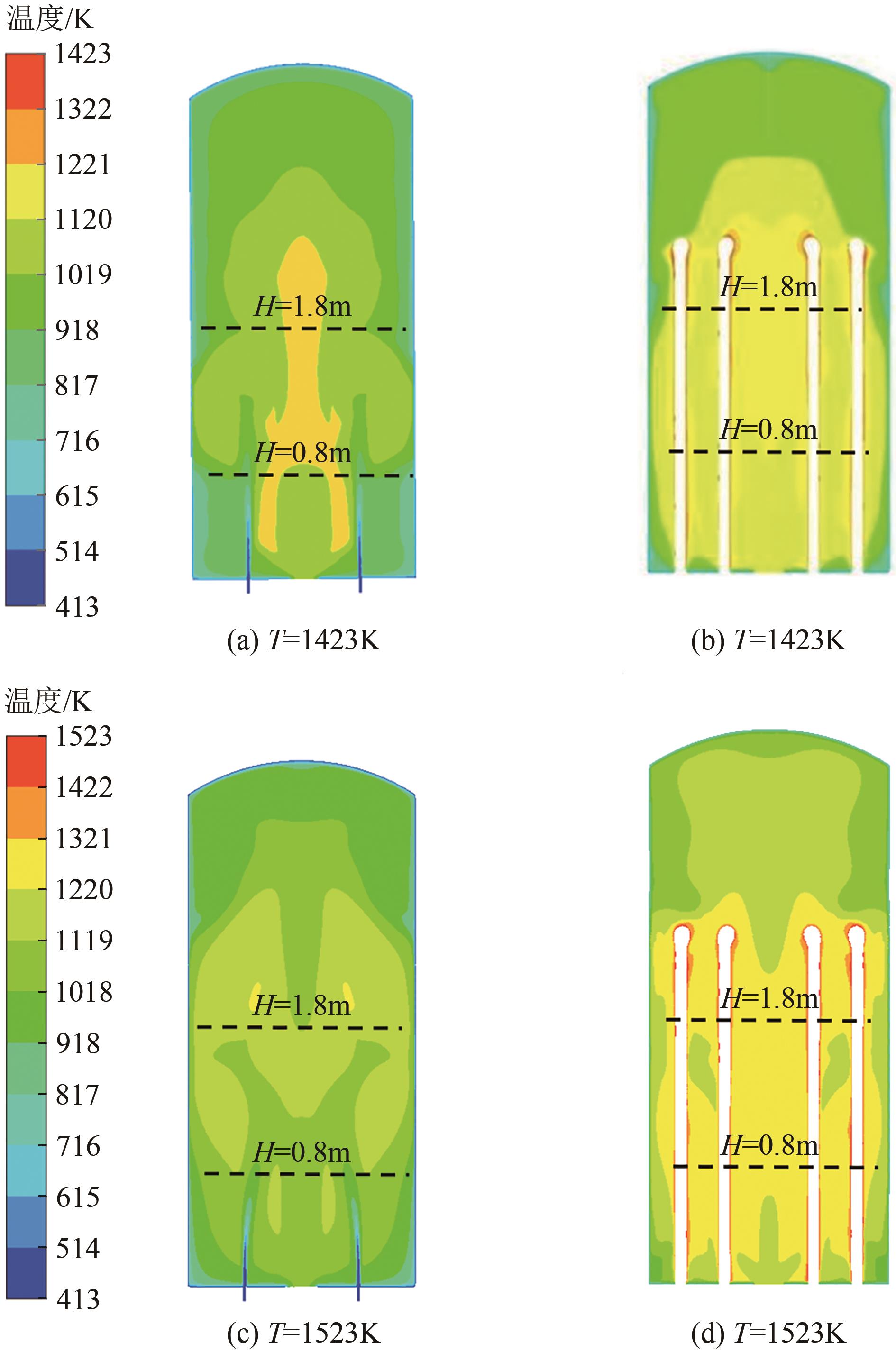

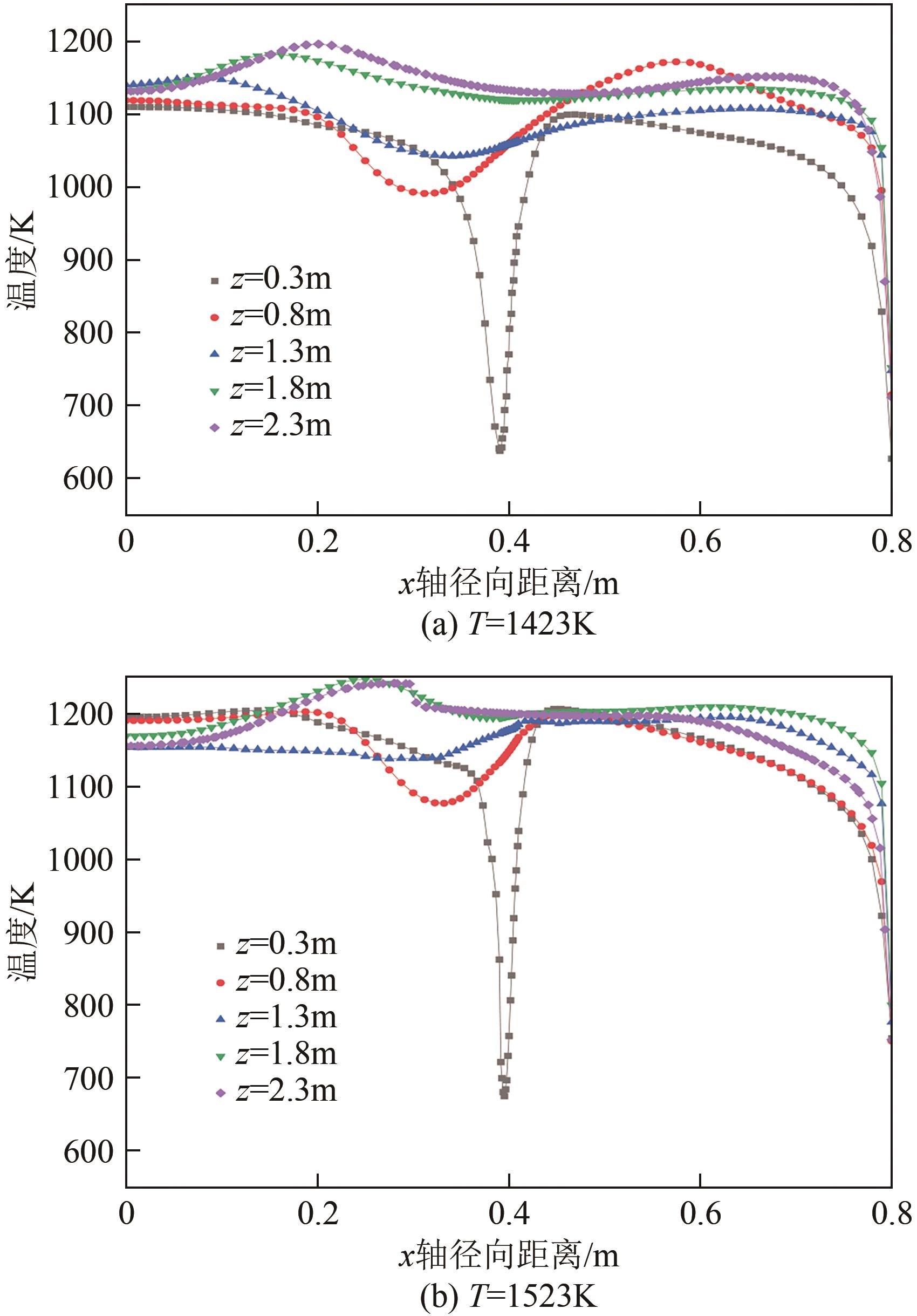

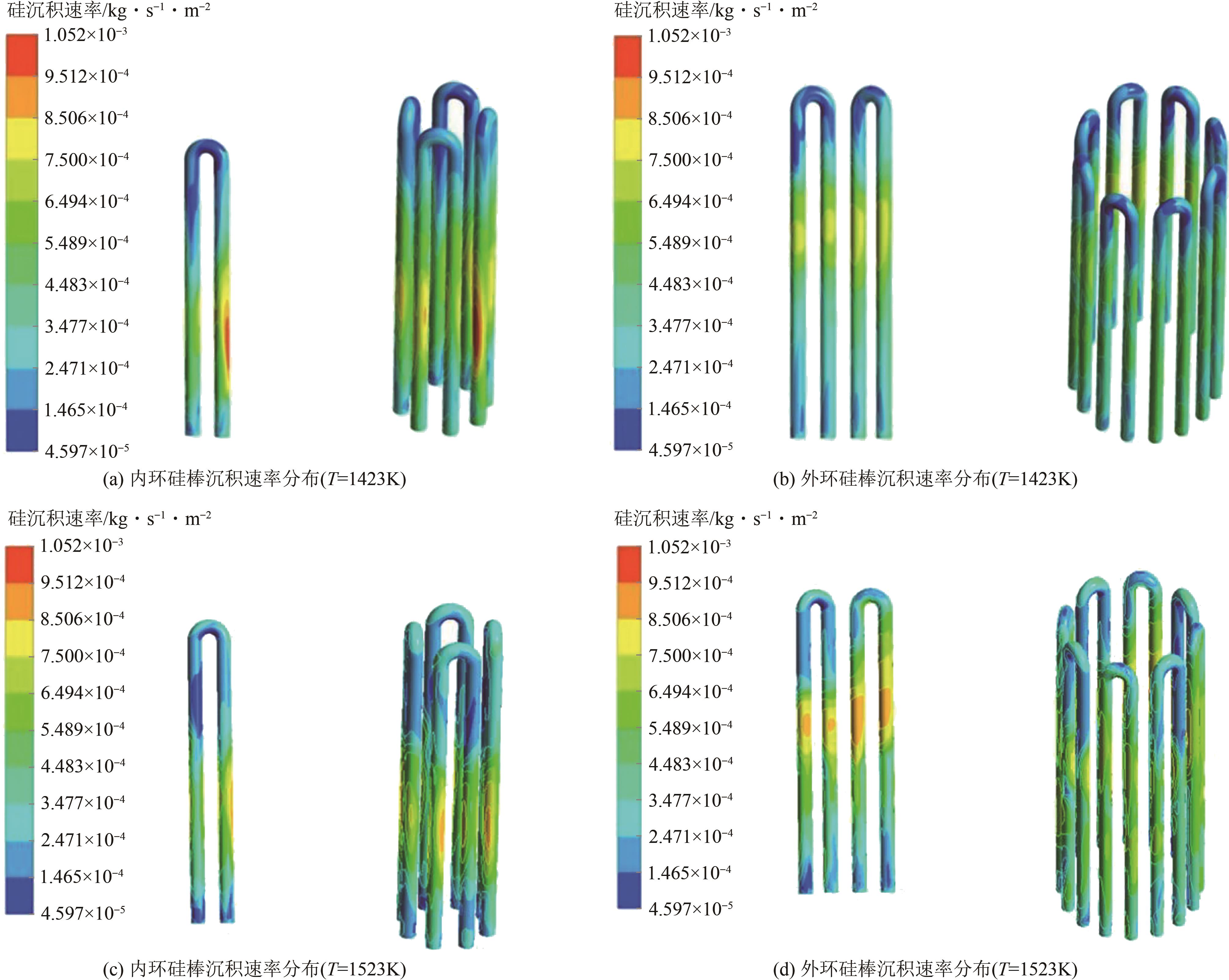

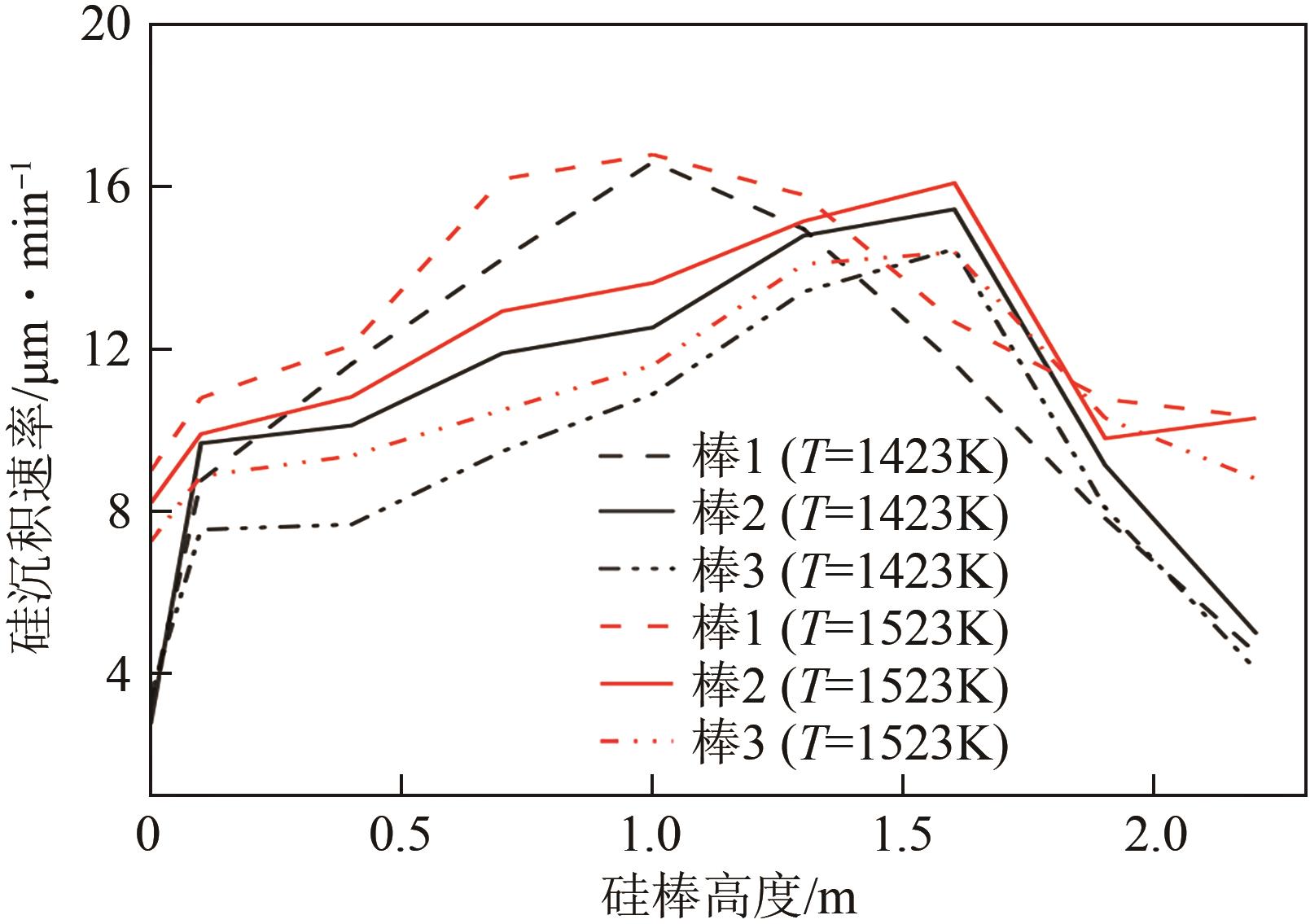

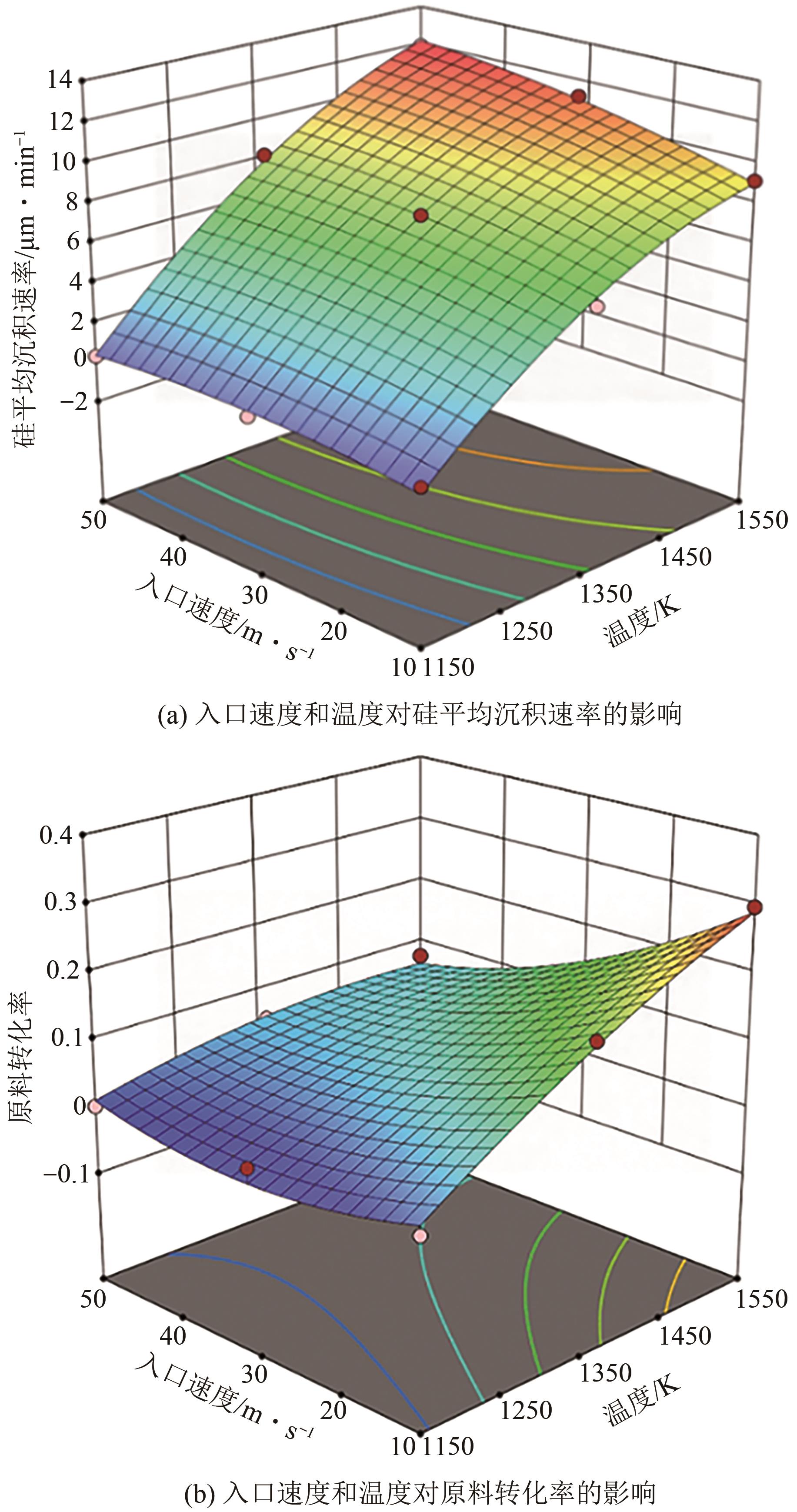

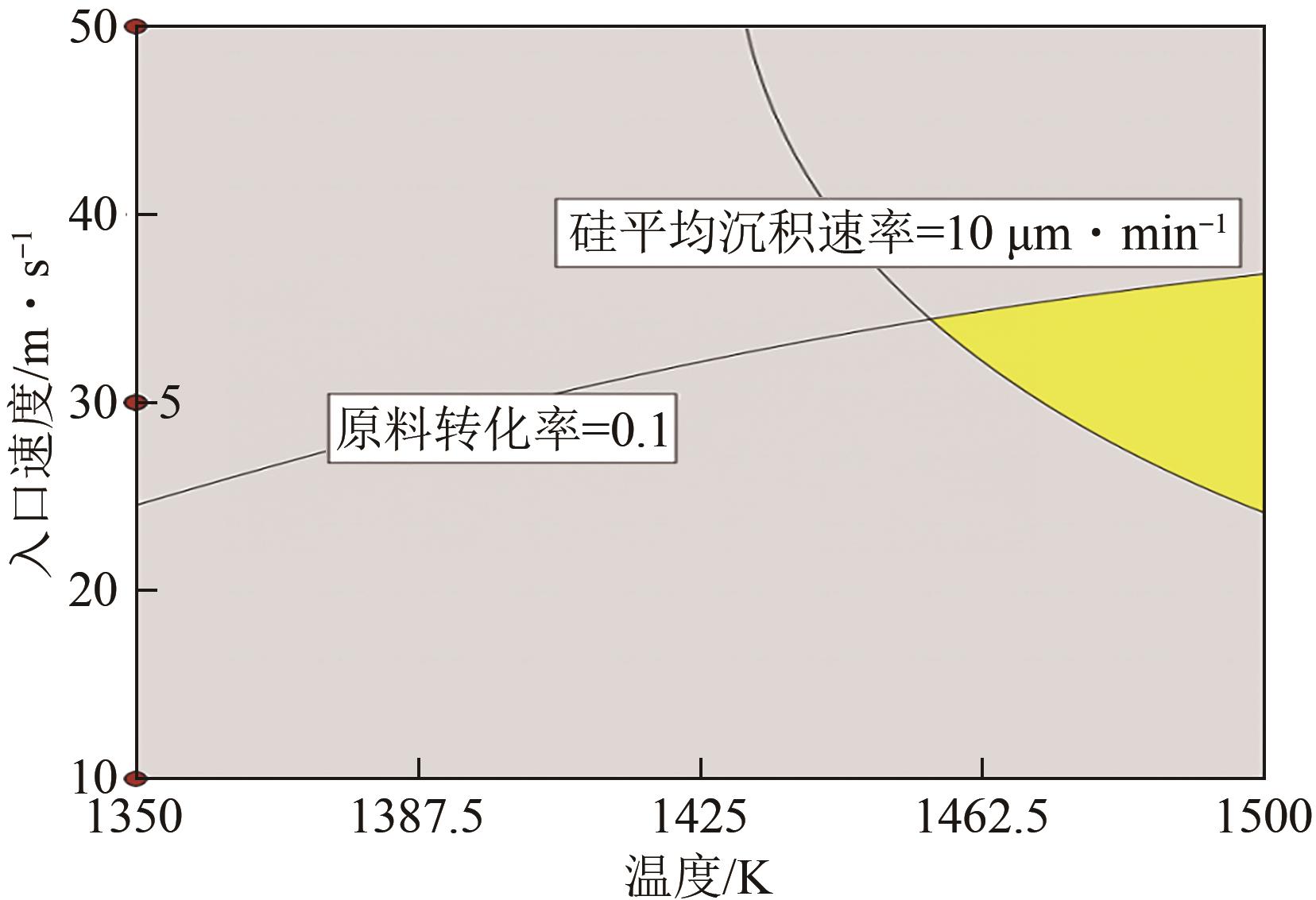

多晶硅是光伏领域太阳能电池板的关键材料,改良西门子法是制备多晶硅的常用方法,其核心设备为还原炉。还原炉结构复杂,炉内包含复杂的物理化学现象。为了研究多晶硅气相沉积特性,本文建立了一个12对棒的反应器模型,耦合气相反应及表面反应机理,详细讨论了不同条件下的速度、温度、硅沉积速率分布。采用响应面法耦合入口速度和温度两个变量探究其对硅平均沉积速率以及原料转化率的综合影响。结果表明,较高的入口速度和温度有利于提高传热传质速率,提高硅平均沉积速率。温度为该过程的主要影响因素且在低温区域影响显著。由于入口速度提高,原料转化率降低,兼顾平均沉积速率(≥10μm/min)和原料转化率(≥10%)的影响,预测最佳工艺条件温度为1460~1500K、入口速度为25~36m/s。

中图分类号:

引用本文

王思懿, 许建良, 代正华, 武国义, 王辅臣. 多晶硅还原炉气相沉积反应数值模拟[J]. 化工进展, 2025, 44(2): 706-716.

WANG Siyi, XU Jianliang, DAI Zhenghua, WU Guoyi, WANG Fuchen. Numerical simulation of chemical vapor deposition in polycrystalline silicon reduction furnace[J]. Chemical Industry and Engineering Progress, 2025, 44(2): 706-716.

| 序号 | 反应 | A/s-1 | E/cal·mol-1 |

|---|---|---|---|

| G1 | SiHCl3 | 3.162×1014 | 72900 |

| G2 | SiH2Cl2 | 3.162×1013 | 69300 |

| G3 | SiH2Cl2 | 6.918×1014 | 75800 |

| G4 | H2ClSiSiCl3 | 1.585×1013 | 55500 |

| G5 | H2ClSiSiCl3 | 3.162×1013 | 49800 |

| G6 | H2ClSiSiCl3 | 6.310×1013 | 44300 |

| G7 | Si2HCl5 | 5.012×1013 | 52300 |

| G8 | Si2HCl5 | 7.943×1013 | 45900 |

| G9 | Si2Cl6 | 1.585×1014 | 48800 |

表1 气相反应机理

| 序号 | 反应 | A/s-1 | E/cal·mol-1 |

|---|---|---|---|

| G1 | SiHCl3 | 3.162×1014 | 72900 |

| G2 | SiH2Cl2 | 3.162×1013 | 69300 |

| G3 | SiH2Cl2 | 6.918×1014 | 75800 |

| G4 | H2ClSiSiCl3 | 1.585×1013 | 55500 |

| G5 | H2ClSiSiCl3 | 3.162×1013 | 49800 |

| G6 | H2ClSiSiCl3 | 6.310×1013 | 44300 |

| G7 | Si2HCl5 | 5.012×1013 | 52300 |

| G8 | Si2HCl5 | 7.943×1013 | 45900 |

| G9 | Si2Cl6 | 1.585×1014 | 48800 |

| 序号 | 反应 | A/s-1 | E/cal·mol-1 |

|---|---|---|---|

| S1 | SiHCl3+4Si(s) | 4.1×10-4 | -3800 |

| S2 | SiH2Cl2+4Si(s) | 1.2×10-3 | -3800 |

| S3 | SiCl4+4Si(s) | 3.0×10-5 | -3800 |

| S4 | SiCl2+2Si(s) | 2.2 | 15000 |

| S5 | 2SiCl(s)+Si(b) | 4.758×1022 | 67000 |

| S6 | H2+2Si(s) | 0.1 | 17300 |

| S7 | 2SiH(s) | 8.606×1022 | 57100 |

| S8 | HCl+2Si(s) | 0.07 | 5000 |

| S9 | SiH(s)+SiCl(s) | 4.0×1025 | 71500 |

| S10 | SiHCl+2Si(s) | 0.06 | 5000 |

表2 表面反应机理

| 序号 | 反应 | A/s-1 | E/cal·mol-1 |

|---|---|---|---|

| S1 | SiHCl3+4Si(s) | 4.1×10-4 | -3800 |

| S2 | SiH2Cl2+4Si(s) | 1.2×10-3 | -3800 |

| S3 | SiCl4+4Si(s) | 3.0×10-5 | -3800 |

| S4 | SiCl2+2Si(s) | 2.2 | 15000 |

| S5 | 2SiCl(s)+Si(b) | 4.758×1022 | 67000 |

| S6 | H2+2Si(s) | 0.1 | 17300 |

| S7 | 2SiH(s) | 8.606×1022 | 57100 |

| S8 | HCl+2Si(s) | 0.07 | 5000 |

| S9 | SiH(s)+SiCl(s) | 4.0×1025 | 71500 |

| S10 | SiHCl+2Si(s) | 0.06 | 5000 |

| 参数 | 数值 |

|---|---|

| 反应器高度/mm | 3500 |

| 反应器直径/mm | 1600 |

| 入口直径/mm | 20 |

| 出口直径/mm | 200 |

| 硅棒高度/mm | 2300 |

| 硅棒直径/mm | 110 |

| 硅棒间距/mm | 235 |

表3 还原炉结构参数

| 参数 | 数值 |

|---|---|

| 反应器高度/mm | 3500 |

| 反应器直径/mm | 1600 |

| 入口直径/mm | 20 |

| 出口直径/mm | 200 |

| 硅棒高度/mm | 2300 |

| 硅棒直径/mm | 110 |

| 硅棒间距/mm | 235 |

| 参数 | 数值 |

|---|---|

| 入口 | 入口速度(18m/s、36m/s) |

| 出口 | 出口压力 |

| 原料摩尔比 | H2∶TCS=4∶1 (413K) |

| 硅棒表面温度 | 1423K,1523K |

| 炉壁温度 | 500K |

| 操作压力 | 6atm |

| 表面反射率 | 硅棒0.7,其他0.5 |

表4 边界条件

| 参数 | 数值 |

|---|---|

| 入口 | 入口速度(18m/s、36m/s) |

| 出口 | 出口压力 |

| 原料摩尔比 | H2∶TCS=4∶1 (413K) |

| 硅棒表面温度 | 1423K,1523K |

| 炉壁温度 | 500K |

| 操作压力 | 6atm |

| 表面反射率 | 硅棒0.7,其他0.5 |

| 来源 | 反应器规模 | 沉积表面温度/K | 操作压力/atm | H2∶TCS原料摩尔比 | 单根硅棒产量/kg |

|---|---|---|---|---|---|

| 夏小霞等[ | 单根棒 | 1373 | 6 | 4∶1 | 122 |

| 张胜涛[ | 9对棒 | 1323 | 6 | 2.5∶1 | 260 |

| Li等[ | 12对棒 | 1148 | 3 | 2.8∶1 | 135 |

| 倪昊尹等[ | 12对棒 | 1473 | 3 | 3.1∶1 | 340 |

| 张弘[ | 24对棒 | 1353 | 5 | 3.5∶1 | 93 |

| 王体虎等[ | 48对棒 | 1223 | 4 | 4∶1 | 125 |

| 本文 | 12对棒 | 1423 | 6 | 4∶1 | 148 |

表5 文献以及工业生产数据

| 来源 | 反应器规模 | 沉积表面温度/K | 操作压力/atm | H2∶TCS原料摩尔比 | 单根硅棒产量/kg |

|---|---|---|---|---|---|

| 夏小霞等[ | 单根棒 | 1373 | 6 | 4∶1 | 122 |

| 张胜涛[ | 9对棒 | 1323 | 6 | 2.5∶1 | 260 |

| Li等[ | 12对棒 | 1148 | 3 | 2.8∶1 | 135 |

| 倪昊尹等[ | 12对棒 | 1473 | 3 | 3.1∶1 | 340 |

| 张弘[ | 24对棒 | 1353 | 5 | 3.5∶1 | 93 |

| 王体虎等[ | 48对棒 | 1223 | 4 | 4∶1 | 125 |

| 本文 | 12对棒 | 1423 | 6 | 4∶1 | 148 |

| 变量 | 水平 | ||

|---|---|---|---|

| -1 | 0 | 1 | |

| A-温度T/K | 1150 | 1350 | 1550 |

| B-入口速度v/m·s-1 | 10 | 30 | 50 |

表6 中心复合设计因素水平表

| 变量 | 水平 | ||

|---|---|---|---|

| -1 | 0 | 1 | |

| A-温度T/K | 1150 | 1350 | 1550 |

| B-入口速度v/m·s-1 | 10 | 30 | 50 |

| 运行次数 | 温度T/K | 入口速度v/m·s-1 | 沉积速率 /μm·min-1 | 原料转化率 |

|---|---|---|---|---|

| 1 | 1350 | 50 | 8.180 | 0.053 |

| 2 | 1550 | 30 | 11.204 | 0.121 |

| 3 | 1350 | 30 | 7.462 | 0.081 |

| 4 | 1550 | 50 | 11.919 | 0.077 |

| 5 | 1150 | 30 | 0.352 | 0.004 |

| 6 | 1350 | 10 | 5.648 | 0.183 |

| 7 | 1350 | 30 | 7.462 | 0.081 |

| 8 | 1150 | 50 | 0.318 | 0.002 |

| 9 | 1350 | 30 | 7.462 | 0.081 |

| 10 | 1350 | 30 | 7.462 | 0.081 |

| 11 | 1550 | 10 | 9.142 | 0.297 |

| 12 | 1350 | 30 | 7.462 | 0.081 |

| 13 | 1150 | 10 | 0.309 | 0.010 |

表7 中心复合设计方案及结果

| 运行次数 | 温度T/K | 入口速度v/m·s-1 | 沉积速率 /μm·min-1 | 原料转化率 |

|---|---|---|---|---|

| 1 | 1350 | 50 | 8.180 | 0.053 |

| 2 | 1550 | 30 | 11.204 | 0.121 |

| 3 | 1350 | 30 | 7.462 | 0.081 |

| 4 | 1550 | 50 | 11.919 | 0.077 |

| 5 | 1150 | 30 | 0.352 | 0.004 |

| 6 | 1350 | 10 | 5.648 | 0.183 |

| 7 | 1350 | 30 | 7.462 | 0.081 |

| 8 | 1150 | 50 | 0.318 | 0.002 |

| 9 | 1350 | 30 | 7.462 | 0.081 |

| 10 | 1350 | 30 | 7.462 | 0.081 |

| 11 | 1550 | 10 | 9.142 | 0.297 |

| 12 | 1350 | 30 | 7.462 | 0.081 |

| 13 | 1150 | 10 | 0.309 | 0.010 |

| 方差来源 | 平方和 | 自由度 | 均方差 | F | P | 显著性 |

|---|---|---|---|---|---|---|

| 总模型 | 180.39 | 5 | 36.08 | 426.41 | <0.0001 | 显著 |

| A | 163.13 | 1 | 163.13 | 1927.97 | <0.0001 | 显著 |

| B | 4.72 | 1 | 4.72 | 55.73 | 0.0001 | 显著 |

| AB | 1.92 | 1 | 1.92 | 22.64 | 0.0021 | 显著 |

| A² | 6.99 | 1 | 6.99 | 82.67 | <0.0001 | 显著 |

| B² | 0.5720 | 1 | 0.5720 | 6.76 | 0.0354 | 显著 |

| 残差 | 0.5923 | 7 | 0.0846 | |||

| 失拟项 | 0.5923 | 3 | 0.1974 | |||

| 纯误差 | 0.0000 | 4 | 0.0000 | |||

| 总和 | 180.99 | 12 | ||||

| R2=0.9967,R2(校正)=0.9944 | ||||||

表8 硅平均沉积速率回归模型方差分析

| 方差来源 | 平方和 | 自由度 | 均方差 | F | P | 显著性 |

|---|---|---|---|---|---|---|

| 总模型 | 180.39 | 5 | 36.08 | 426.41 | <0.0001 | 显著 |

| A | 163.13 | 1 | 163.13 | 1927.97 | <0.0001 | 显著 |

| B | 4.72 | 1 | 4.72 | 55.73 | 0.0001 | 显著 |

| AB | 1.92 | 1 | 1.92 | 22.64 | 0.0021 | 显著 |

| A² | 6.99 | 1 | 6.99 | 82.67 | <0.0001 | 显著 |

| B² | 0.5720 | 1 | 0.5720 | 6.76 | 0.0354 | 显著 |

| 残差 | 0.5923 | 7 | 0.0846 | |||

| 失拟项 | 0.5923 | 3 | 0.1974 | |||

| 纯误差 | 0.0000 | 4 | 0.0000 | |||

| 总和 | 180.99 | 12 | ||||

| R2=0.9967,R2(校正)=0.9944 | ||||||

| 方差来源 | 平方和 | 自由度 | 均方差 | F | P | 显著性 |

|---|---|---|---|---|---|---|

| 总模型 | 0.0745 | 5 | 0.0149 | 71.60 | <0.0001 | 显著 |

| A | 0.0382 | 1 | 0.0382 | 183.88 | <0.0001 | 显著 |

| B | 0.0213 | 1 | 0.0213 | 102.58 | <0.0001 | 显著 |

| AB | 0.0112 | 1 | 0.0112 | 53.79 | 0.0002 | 显著 |

| A² | 0.0011 | 1 | 0.0011 | 5.24 | 0.0559 | 不显著 |

| B² | 0.0036 | 1 | 0.0036 | 17.14 | 0.0043 | 显著 |

| 残差 | 0.0015 | 7 | 0.0002 | |||

| 失拟项 | 0.0.0015 | 3 | 0.0005 | |||

| 纯误差 | 0.0759 | 4 | 0.0000 | |||

| 总和 | 180.99 | 12 | ||||

| R2=0.9808,R2(校正)=0.9671 | ||||||

表9 原料转化率回归模型方差分析

| 方差来源 | 平方和 | 自由度 | 均方差 | F | P | 显著性 |

|---|---|---|---|---|---|---|

| 总模型 | 0.0745 | 5 | 0.0149 | 71.60 | <0.0001 | 显著 |

| A | 0.0382 | 1 | 0.0382 | 183.88 | <0.0001 | 显著 |

| B | 0.0213 | 1 | 0.0213 | 102.58 | <0.0001 | 显著 |

| AB | 0.0112 | 1 | 0.0112 | 53.79 | 0.0002 | 显著 |

| A² | 0.0011 | 1 | 0.0011 | 5.24 | 0.0559 | 不显著 |

| B² | 0.0036 | 1 | 0.0036 | 17.14 | 0.0043 | 显著 |

| 残差 | 0.0015 | 7 | 0.0002 | |||

| 失拟项 | 0.0.0015 | 3 | 0.0005 | |||

| 纯误差 | 0.0759 | 4 | 0.0000 | |||

| 总和 | 180.99 | 12 | ||||

| R2=0.9808,R2(校正)=0.9671 | ||||||

| 1 | 邱祥海. 四氯化硅再利用技术的研究进展[J]. 能源化工, 2023, 44(3): 1-5. |

| QIU Xianghai. Research progress of the reuse technology of silicon tetrachloride[J]. Energy Chemical Industry, 2023, 44(3): 1-5. | |

| 2 | HALLAM Brett, KIM Moonyong, UNDERWOOD Robert, et al. A polysilicon learning curve and the material requirements for broad electrification with photovoltaics by 2050[J]. Solar RRL, 2022, 6(10): 2200458. |

| 3 | MITIN V V, KOKH A A. Polysilicon market development and production technologies[J]. Russian Microelectronics, 2018, 47(8): 553-558. |

| 4 | BRAGA A F B, MOREIRA S P, ZAMPIERI P R, et al. New processes for the production of solar-grade polycrystalline silicon: A review[J]. Solar Energy Materials and Solar Cells, 2008, 92(4): 418-424. |

| 5 | ZHANG Pan, CHEN Guanghui, WANG Weiwen, et al. Influence of water-cooled jacket on polysilicon CVD, fines formation and thermal loss in komatsu reactor[J]. ECS Journal of Solid State Science and Technology, 2019, 8(10): P615-P621. |

| 6 | 张鹏远, 杜俊平. 结合多晶硅国家标准浅析电子级多晶硅生产控制要点[J]. 中国有色冶金, 2021, 50(2): 59-63. |

| ZHANG Pengyuan, DU Junping. Manufacture process control of electronic grade polysilicon based on the polysilicon national standard[J]. China Nonferrous Metallurgy, 2021, 50(2): 59-63. | |

| 7 | 张鹏远, 杜俊平. 改良西门子法多晶硅产品质量控制措施探究[J]. 中国有色冶金, 2020, 49(2): 55-57. |

| ZHANG Pengyuan, DU Junping. Improvement measures for polysilicon products quality by improved Siemens method[J]. China Nonferrous Metallurgy, 2020, 49(2): 55-57. | |

| 8 | 黄凯, 黄河, 刘娜, 等. 基于48对棒CVD还原炉出口的CFD模拟[J]. 化学工程, 2023, 51(10): 79-82, 88. |

| HUANG Kai, HUANG He, LIU Na, et al. CFD simulation of outlet of 48-pair rod CVD reduction furnace[J]. Chemical Engineering (China), 2023, 51(10): 79-82, 88. | |

| 9 | LIU Yingwen, AN Lisha, WU Renjie. Analysis of radiative energy loss in a polysilicon CVD reactor using Monte Carlo ray tracing method[J]. Applied Thermal Engineering, 2016, 93: 269-278. |

| 10 | RAMOS A, DEL CAÑIZO C, VALDEHITA J, et al. Radiation heat savings in polysilicon production: Validation of results through a CVD laboratory prototype[J]. Journal of Crystal Growth, 2013, 374: 5-10. |

| 11 | ZHANG Pan, WANG Weiwen, CHENG Guanghui, et al. Effect of boundary layers on polycrystalline silicon chemical vapor deposition in a trichlorosilane and hydrogen system[J]. Chinese Journal of Chemical Engineering, 2011, 19(1): 1-9. |

| 12 | 杨楠, 杨志国, 施汉文, 等. 不同出气方式时多晶硅还原炉内的流场和热场模拟[J]. 太阳能, 2020(7): 42-47. |

| YANG Nan, YANG Zhiguo, SHI Hanwen, et al. Simulation of flow field and thermal field of polysilicon reduction furnace with different gas outlet methods[J]. Solar Energy, 2020(7): 42-47. | |

| 13 | 王品杰. 多场耦合作用下多晶硅还原炉能量耗散机理研究[D]. 昆明: 昆明理工大学, 2021. |

| WANG Pinjie. Study on energy dissipation mechanism of polysilicon reduction furnace under multi-field coupling[D]. Kunming: Kunming University of Science and Technology, 2021. | |

| 14 | LI Xuegang, XIAO Wende. Silane pyrolysis to silicon rod in a bell-jar reactor at high temperature and pressure: Modeling and simulation[J]. Industrial & Engineering Chemistry Research, 2016, 55(17): 4887-4896. |

| 15 | Pauline HO, BALAKRISHNA Ajit, CHACIN Juan M, et al Chemical kinetics for modeling silicon epitaxy from chlorosilanes[C]//194th Meeting of the Electrochemical Society. Albuquerque: Sandia National Laboratories, 1998. |

| 16 | HABUKA Hitoshi, AOYAMA Yasuaki, AKIYAMA Shoji, et al. Chemical process of silicon epitaxial growth in a SiHCl3-H2 system[J]. Journal of Crystal Growth, 1999, 207(1/2): 77-86. |

| 17 | CUI Yong, WANG Yiping, HUANG Qunwu, et al. Effect of radiation and convection heat transfer on cooling performance of radiative panel[J]. Renewable Energy, 2016, 99: 10-17. |

| 18 | 夏小霞, 周乃君, 王志奇. 多晶硅化学气相沉积反应的三维数值模拟[J]. 人工晶体学报, 2014, 43(3): 569-575. |

| XIA Xiaoxia, ZHOU Naijun, WANG Zhiqi. Three-dimensional numerical simulation of chemical vapor deposition of polysilicon[J]. Journal of Synthetic Crystals, 2014, 43(3): 569-575. | |

| 19 | 张胜涛. 基于数值模拟电子级多晶硅生长还原炉耦合工艺研究[D]. 哈尔滨: 哈尔滨工业大学, 2019. |

| ZHANG Shengtao. Study on coupling technology of electronic grade polysilicon growth reactor based on numerical simulation[D]. Harbin: Harbin Institute of Technology, 2019. | |

| 20 | LI Xuegang, XIAO Wende. Model on transport phenomena and control of rod growth uniformity in siemens CVD reactor[J]. Computers & Chemical Engineering, 2018, 117: 351-358. |

| 21 | 倪昊尹, 陈彩霞. 多晶硅化学气相沉积过程气相与表面反应模拟验证[J]. 人工晶体学报, 2015, 44(11): 3083-3089. |

| NI Haoyin, CHEN Caixia. Numerical validation of gas and surface reactions for the polysilicon chemical vapor deposition process[J]. Journal of Synthetic Crystals, 2015, 44(11): 3083-3089. | |

| 22 | 张弘. 24对棒多晶硅工艺优化与研究[D]. 天津: 天津大学, 2016. |

| ZHANG Hong. Optimization and research of 24 pair rod polycrystalline silicon process[D]. Tianjin: Tianjin University, 2016. | |

| 23 | 王体虎, 宗冰, 蔡延国, 等. 48对棒大型还原炉设计开发与应用研究[J]. 青海科技, 2017, 24(4): 12-16. |

| WANG Tihu, ZONG Bing, CAI Yanguo, et al. Research on design, development and application of 48 pairs of large reduction furnaces[J]. Qinghai Science and Technology, 2017, 24(4): 12-16. | |

| 24 | 李国栋. 基于Gibbs自由能最小法的反应过程优化设计的研究[D]. 青岛: 中国海洋大学, 2007. |

| LI Guodong. Study on optimal design of reaction process based on Gibbs free energy minimization method[D]. Qingdao: Ocean University of China, 2007. | |

| 25 | AN Lisha, LIU Chunjiao, LIU Yingwen. Optimization of operating parameters in polysilicon chemical vapor deposition reactor with response surface methodology[J]. Journal of Crystal Growth, 2018, 489: 11-19. |

| 26 | ZHANG Shuhang, DAI Zhenghua, XU Jianliang, et al. Sensitivity and safety boundary analysis of opposed multi-burner coal water slurry gasification system[J]. International Journal of Energy Research, 2020, 44(3): 2278-2288. |

| 27 | WANG Qili, JIA Binbin, YU Mingquan, et al. Numerical simulation of the flow and erosion behavior of exhaust gas and particles in polysilicon reduction furnace[J]. Scientific Reports, 2020, 10(1): 1909. |

| [1] | 张喆, 纪献兵, 杨聿昊, 刘家璇, 姚泊丞. 多尺度结构烧结沟槽表面沸腾传热性能[J]. 化工进展, 2025, 44(2): 669-676. |

| [2] | 胡盼盼, 肖梦瑶, 王娜, 史吉平, 刘莉. 多酶协同预处理厨余垃圾技术优化[J]. 化工进展, 2025, 44(2): 1138-1146. |

| [3] | 熊思恒, 黄冬梅, 肖媛, 黄晓璜, 易智康, 崔国民. 一种新的连续非结构模型同步优化质量交换网络[J]. 化工进展, 2025, 44(2): 635-645. |

| [4] | 孙悦鹏, 孙延吉, 潘艳秋, 王成宇. 基于BO-LSTM的低温甲醇洗净化气CO2含量预测[J]. 化工进展, 2025, 44(2): 688-697. |

| [5] | 黄政锋, 王恒, 洪浩, 朱国瑞. 同心圆过渡排布管束旋涡脱落特性[J]. 化工进展, 2025, 44(2): 698-705. |

| [6] | 苏宣合, 蒙仕达, 柯杰坤, 卢苇. 基于分子交换流的多级气体分离系统性能与能耗分析[J]. 化工进展, 2025, 44(1): 109-120. |

| [7] | 肖媛, 陈怡, 刘思琪, 崔国民. 基于广义换热网络的质量交换网络质能比拟及全局优化[J]. 化工进展, 2025, 44(1): 121-134. |

| [8] | 乔磊, 张亚新, 魏博, 冉文燊, 马金荣, 王峰. 氧热法气流床电石反应器烧嘴布置参数及操作参数优化[J]. 化工进展, 2025, 44(1): 145-157. |

| [9] | 徐阳, 杨其洲, 潘跃跃, 周勇军. 穿流-四斜叶组合桨搅拌槽内的流场特性[J]. 化工进展, 2025, 44(1): 38-47. |

| [10] | 蔡楷楠, 陈健勇, 陈颖, 罗向龙, 梁颖宗, 何嘉诚. 非共沸工质在分液板式冷凝器中的热力性能[J]. 化工进展, 2025, 44(1): 48-56. |

| [11] | 李灏, 孙昱楠, 李健, 陶俊宇, 程占军, 颜蓓蓓, 陈冠益. 陈腐垃圾与原生垃圾共气化特性[J]. 化工进展, 2025, 44(1): 525-537. |

| [12] | 孙建辰, 杨捷, 李军, 孙会东, 牛俊敏, 廖逸飞, 任俊颖, 商辉. 催化剂颗粒排列方式对微波加热效果的影响[J]. 化工进展, 2025, 44(1): 57-65. |

| [13] | 朱汝凯, 程潇, 刘金亚, 吴慧英. 针翅式多孔倾斜射流微通道流动传热特性与多目标优化[J]. 化工进展, 2025, 44(1): 86-99. |

| [14] | 戴征舒, 左元浩, 陈孝罗, 张犁, 赵根, 张学军, 张华. 机器学习在喷射器研究中的应用进展[J]. 化工进展, 2024, 43(S1): 1-12. |

| [15] | 张天昊, 李双喜, 贾祥际, 胡鼎国, 崔瑞焯, 李世聪. 干摩擦釜用机械密封DLC涂层-石墨配副摩擦磨损与温度变形场分析[J]. 化工进展, 2024, 43(S1): 121-133. |

| 阅读次数 | ||||||

|

全文 |

|

|||||

|

摘要 |

|

|||||