化工进展 ›› 2025, Vol. 44 ›› Issue (6): 3345-3363.DOI: 10.16085/j.issn.1000-6613.2024-0670

• 化工过程与装备 • 上一篇

浆态床反应器中多相分离研究进展

柳永兵1( ), 王亚军1, 谷平2(

), 王亚军1, 谷平2( ), 张永民3(

), 张永民3( ), 郭怀勇1, 刘凯1

), 郭怀勇1, 刘凯1

- 1.陕西未来能源化工有限公司,陕西 榆林 719000

2.辽宁石油化工大学机械工程学院,辽宁 抚顺 113001

3.中国石油大学(北京)重质油全国重点实验室,北京 102249

-

收稿日期:2024-04-22修回日期:2024-06-03出版日期:2025-06-25发布日期:2025-07-08 -

通讯作者:谷平,张永民 -

作者简介:柳永兵(1976—),男,高级工程师,研究方向为现代煤化工工艺。E-mail:lyb_CTO@163.com。 -

基金资助:辽宁石油化工大学引进人才科研启动基金(2024XJJL-003)

A review on multiphase separation researches in slurry bed reactors

LIU Yongbing1( ), WANG Yajun1, GU Ping2(

), WANG Yajun1, GU Ping2( ), ZHANG Yongmin3(

), ZHANG Yongmin3( ), GUO Huaiyong1, LIU Kai1

), GUO Huaiyong1, LIU Kai1

- 1.Shaanxi Future Energy and Chemicals Company Limited, Yulin 719000, Shaanxi, China

2.School of Mechanical Engineering, Liaoning Petrochemical University, Fushun 113001, Liaoning, China

3.State Key Laboratory of Heavy Oil Processing, China University of Petroleum, Beijing 102249, China

-

Received:2024-04-22Revised:2024-06-03Online:2025-06-25Published:2025-07-08 -

Contact:GU Ping, ZHANG Yongmin

摘要:

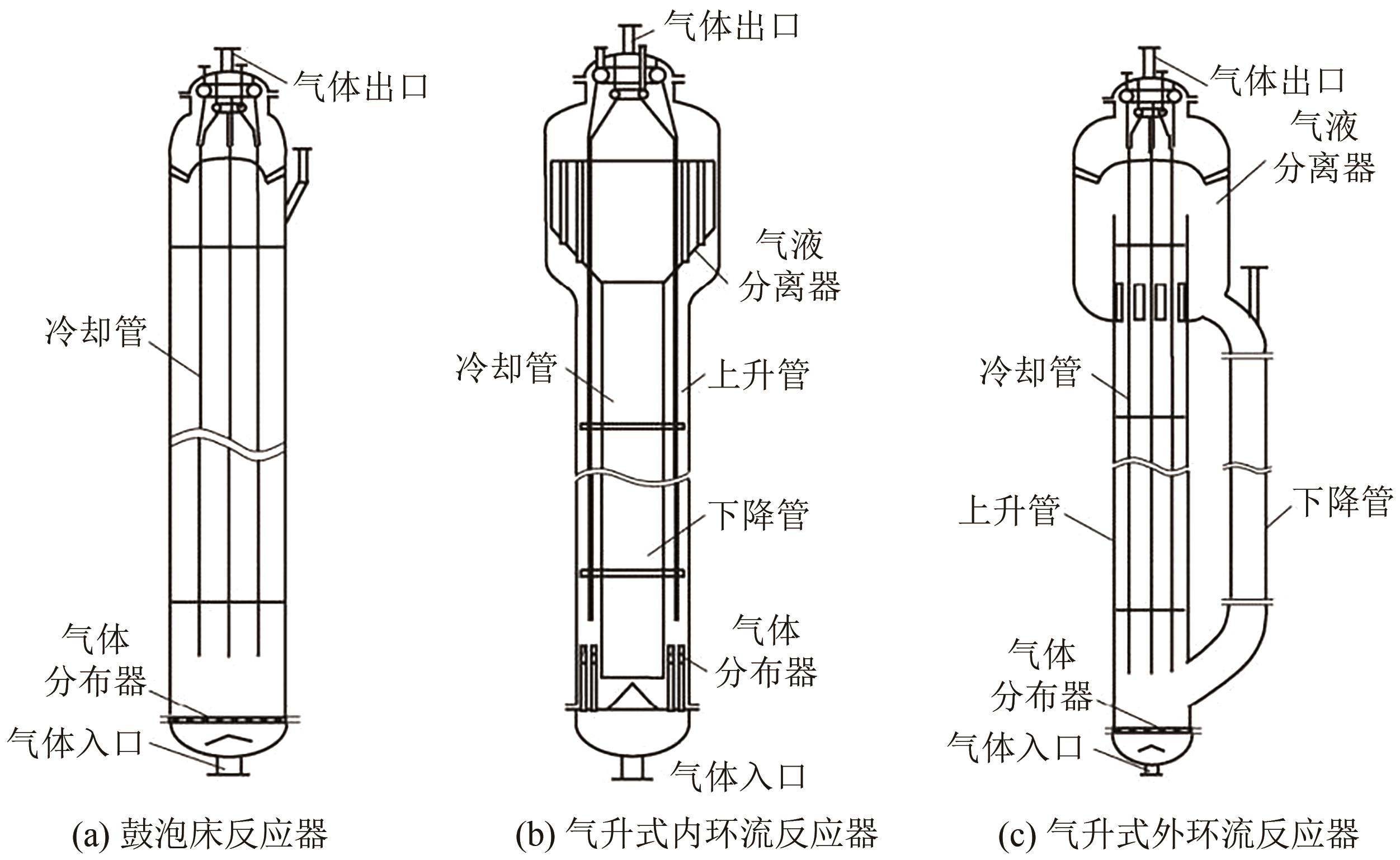

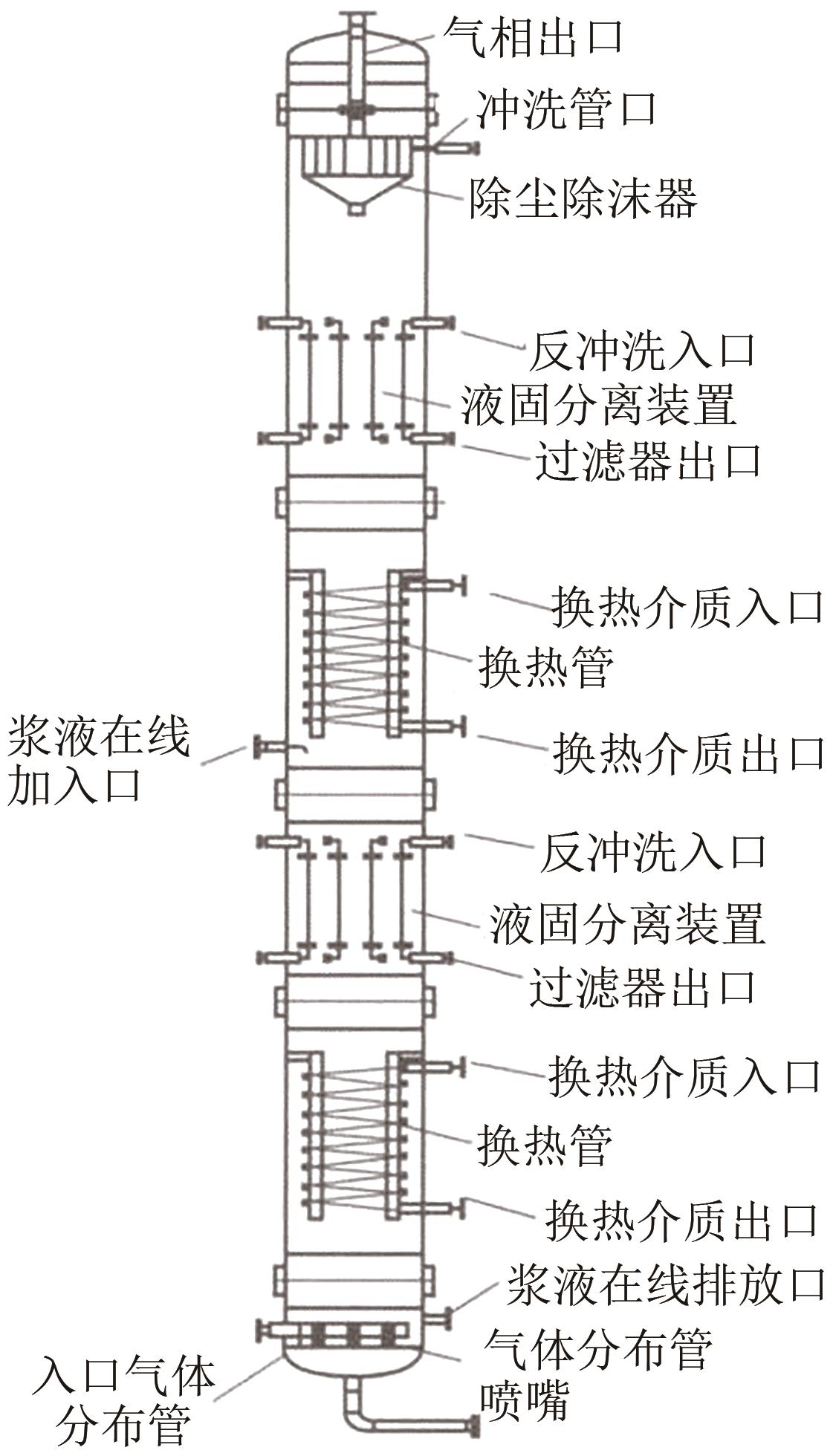

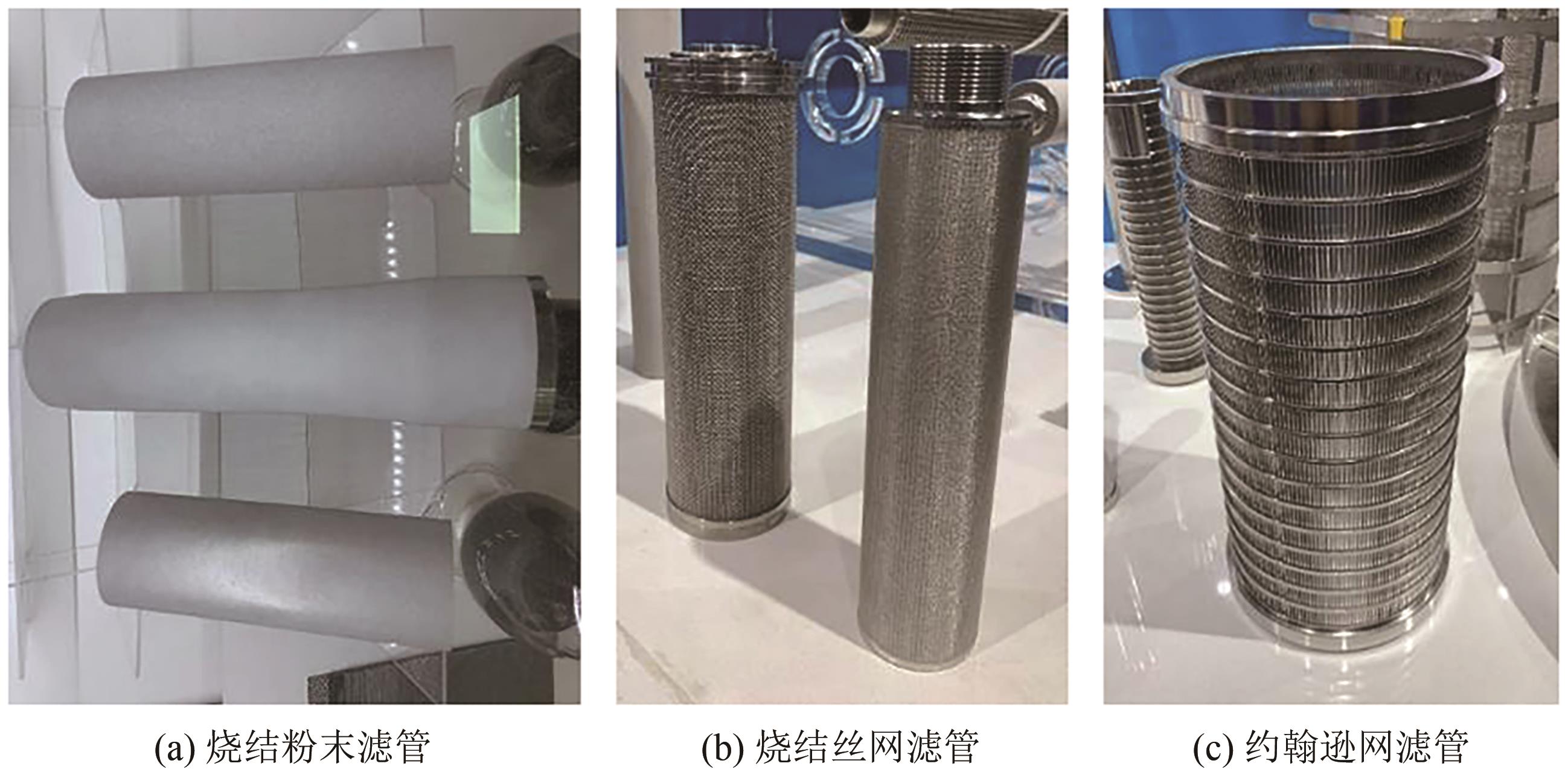

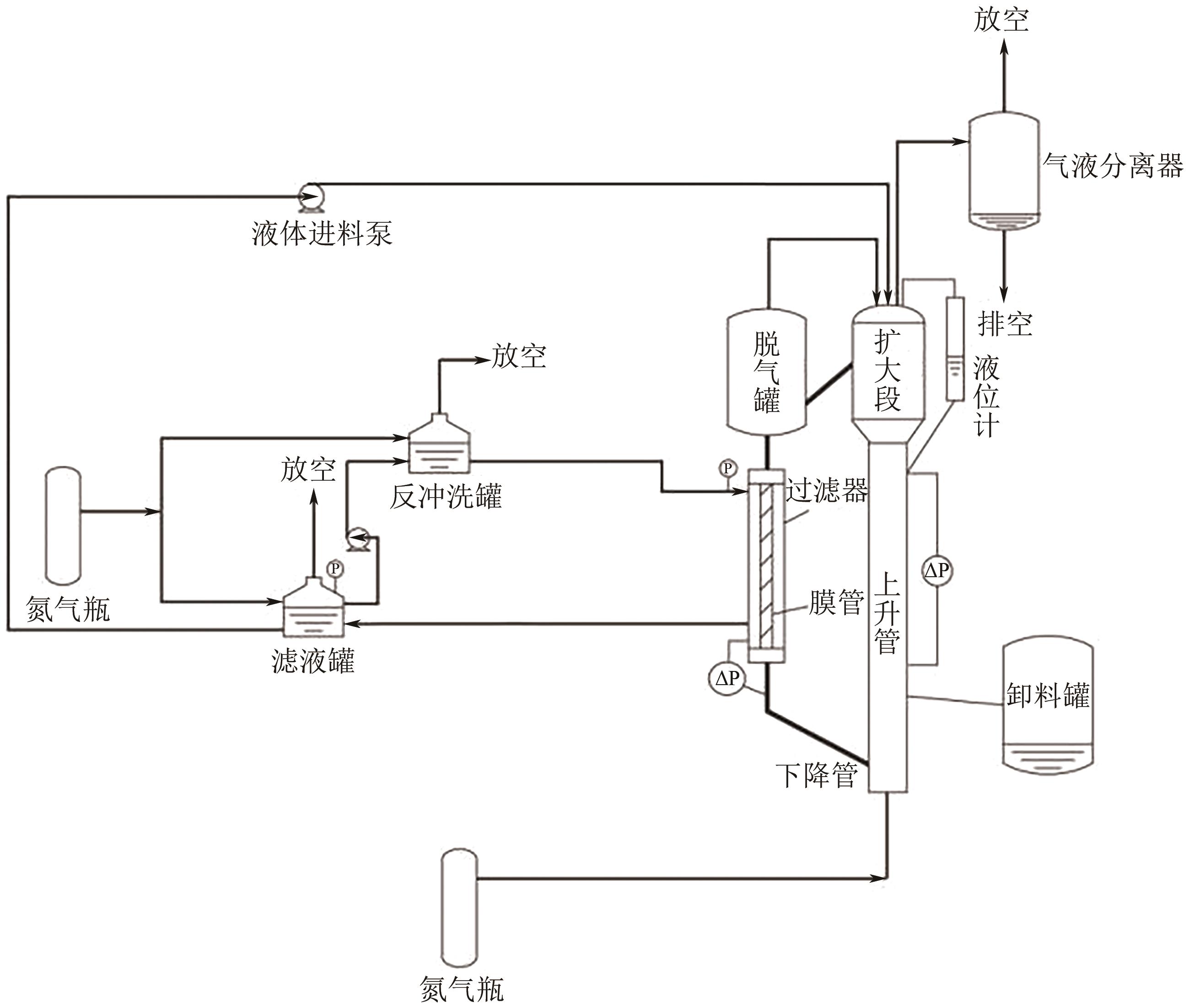

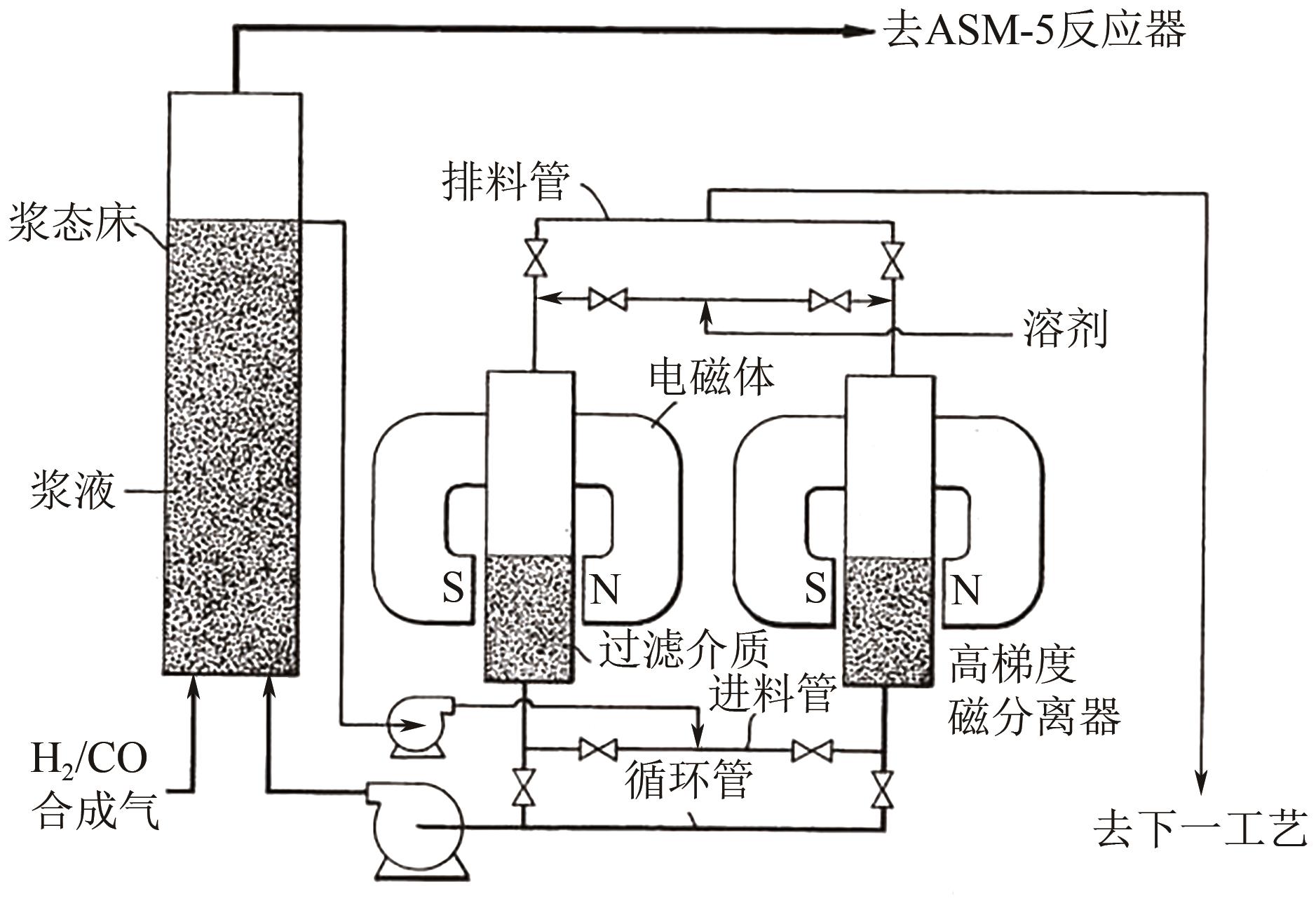

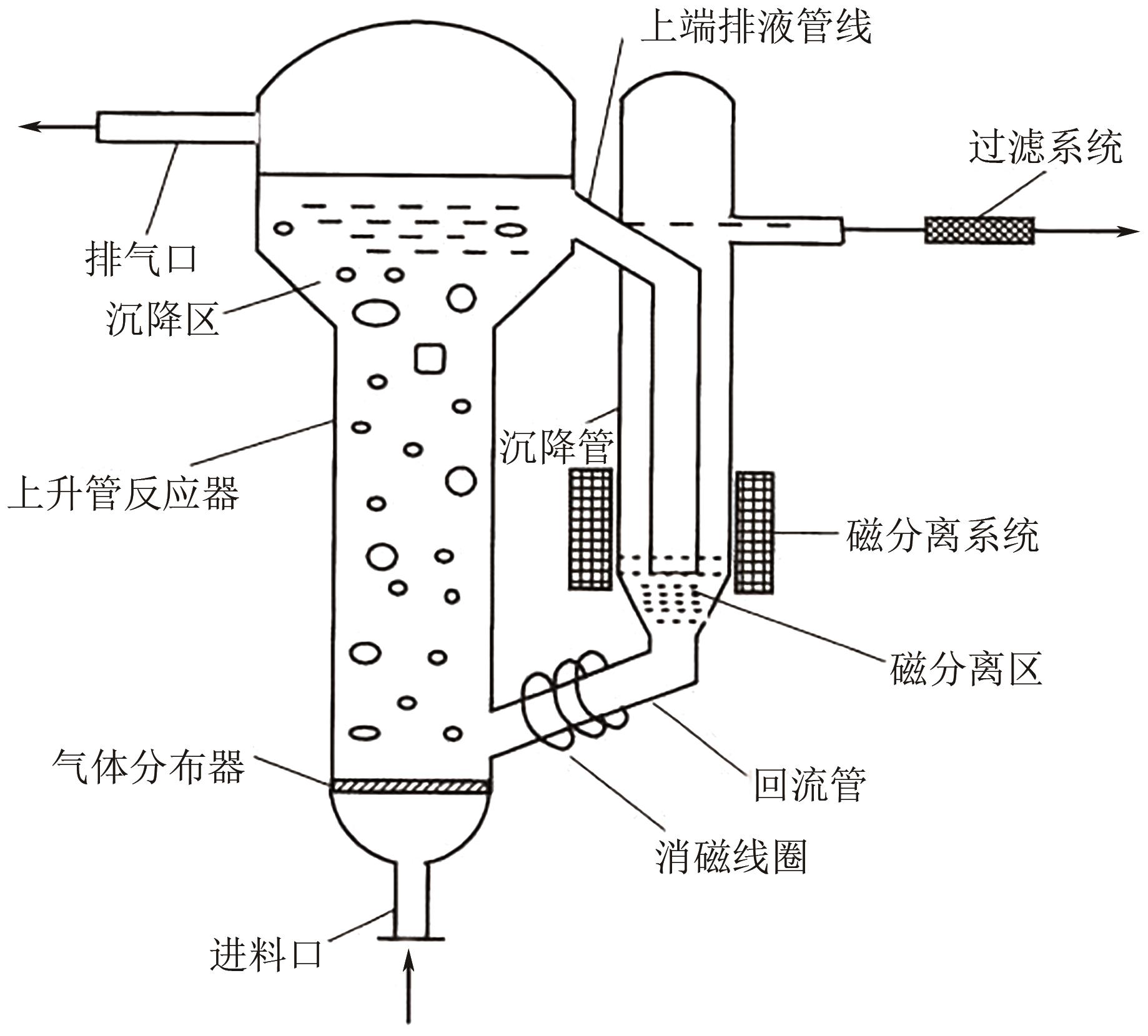

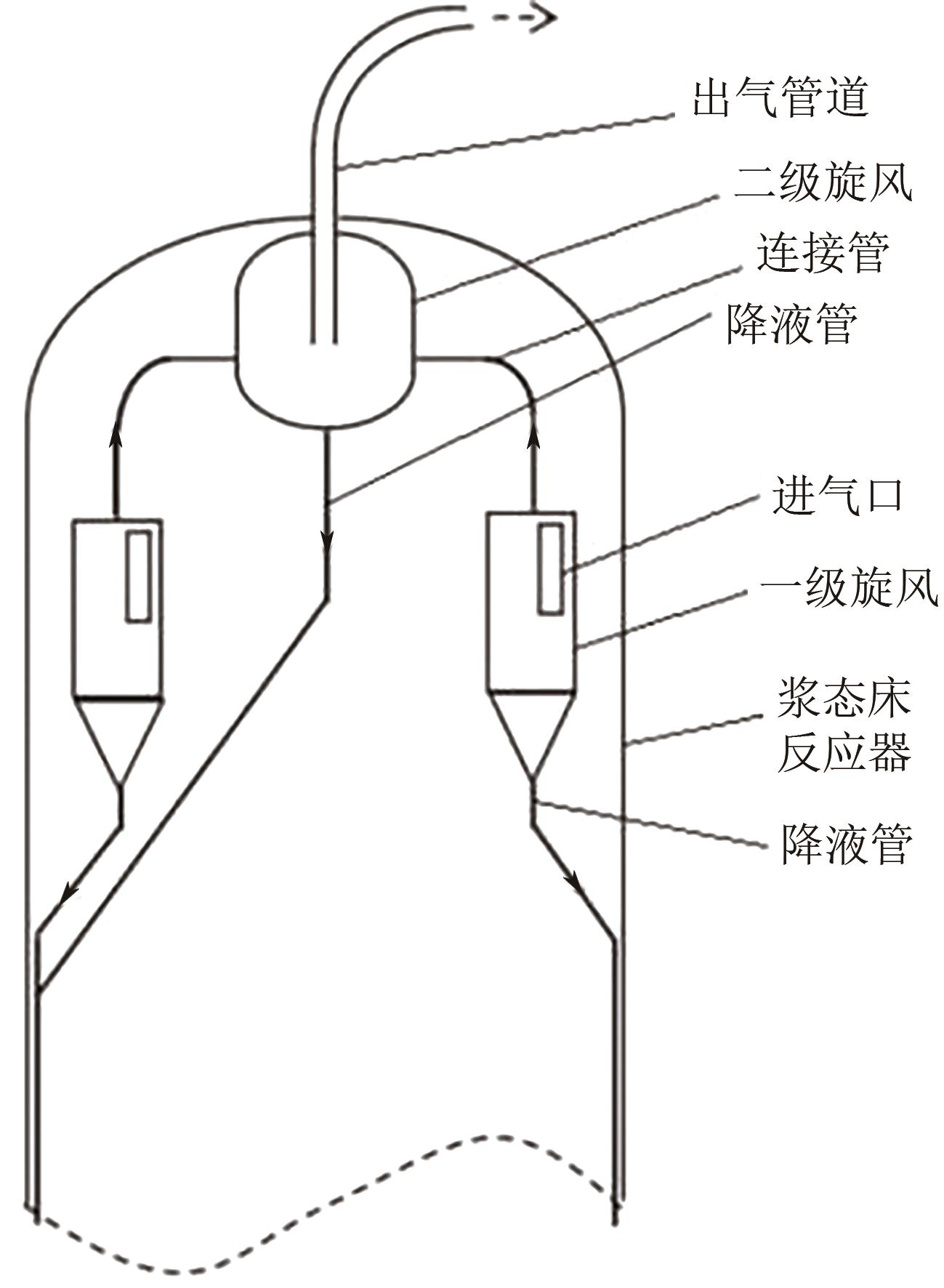

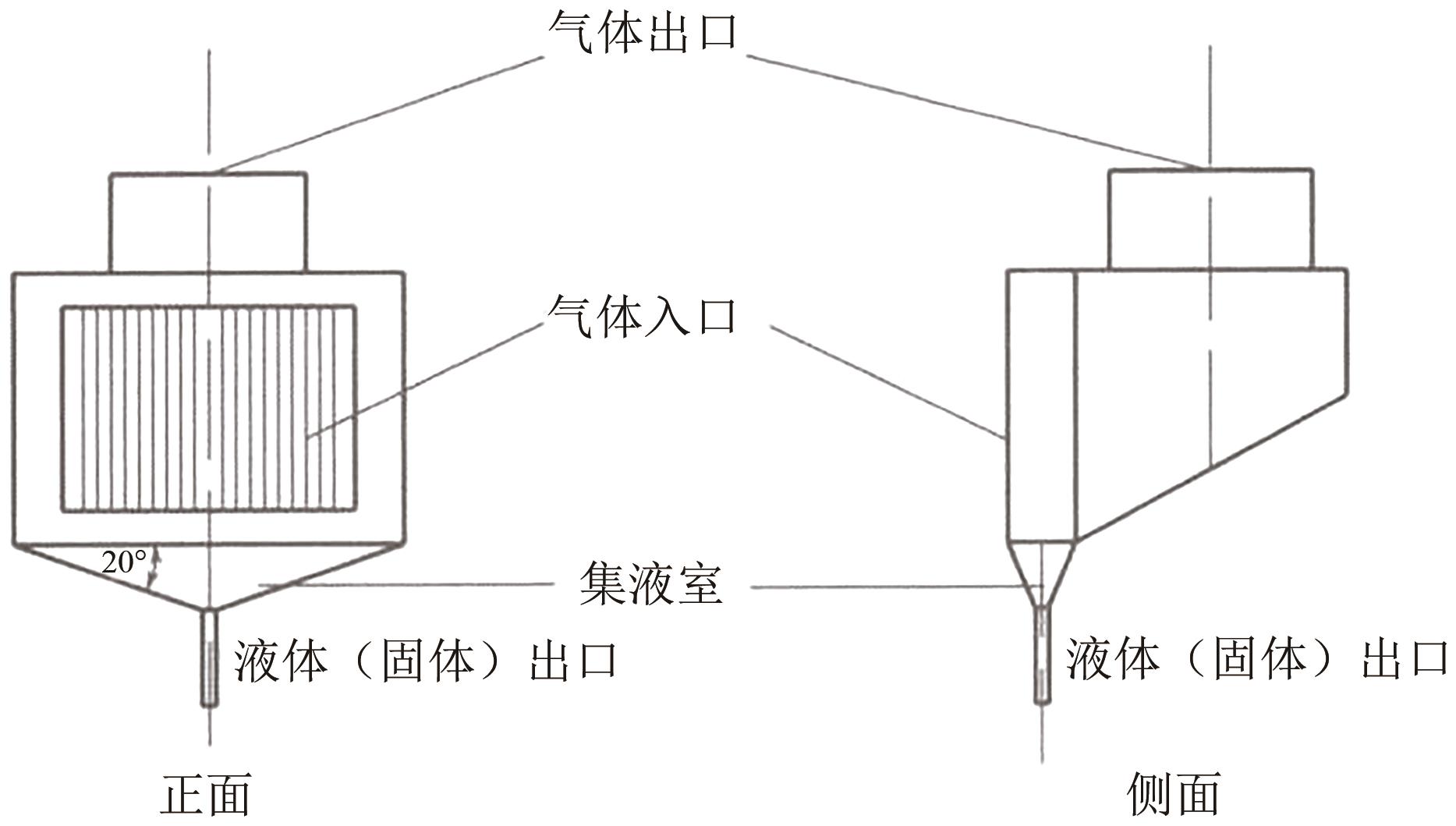

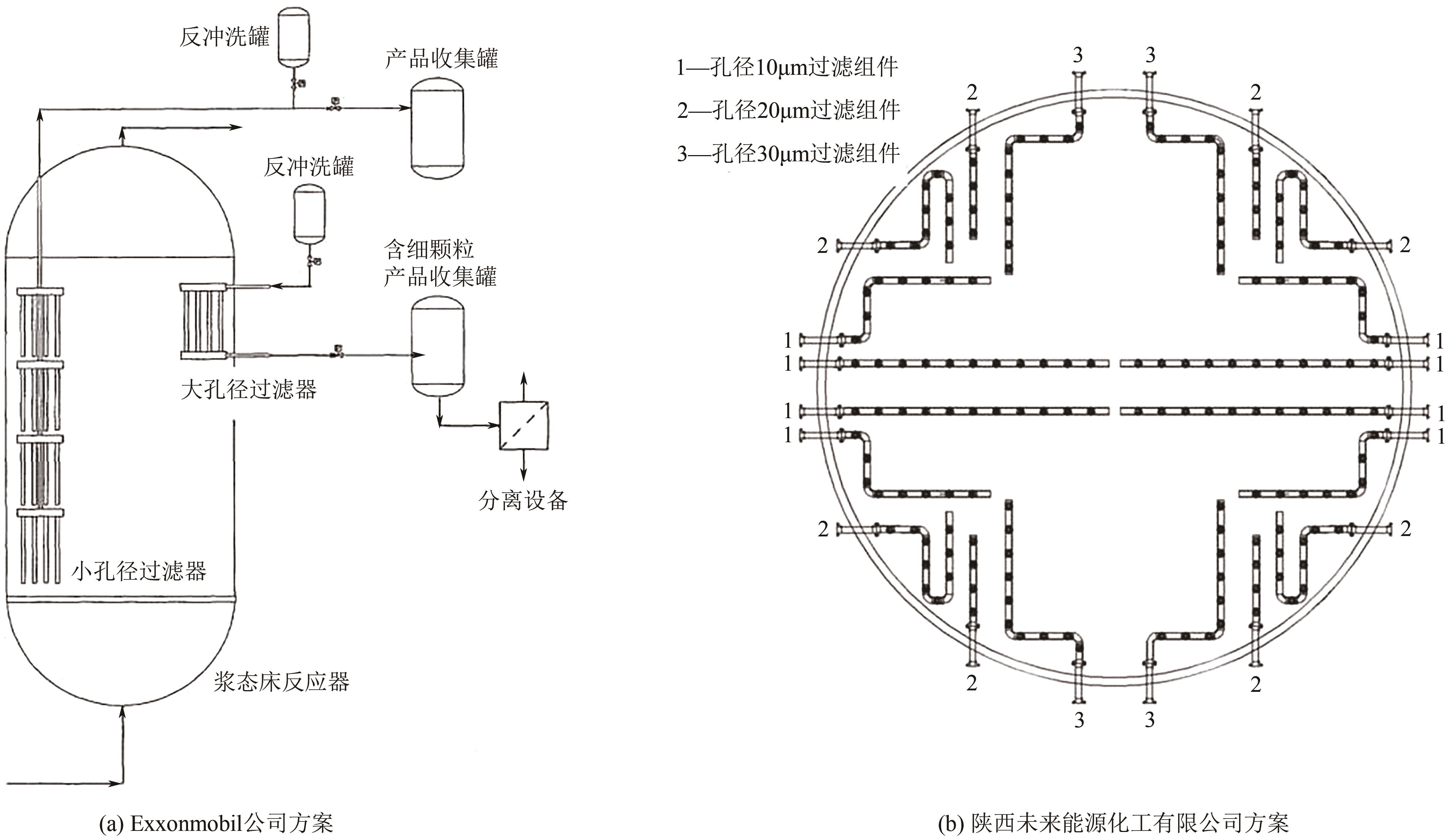

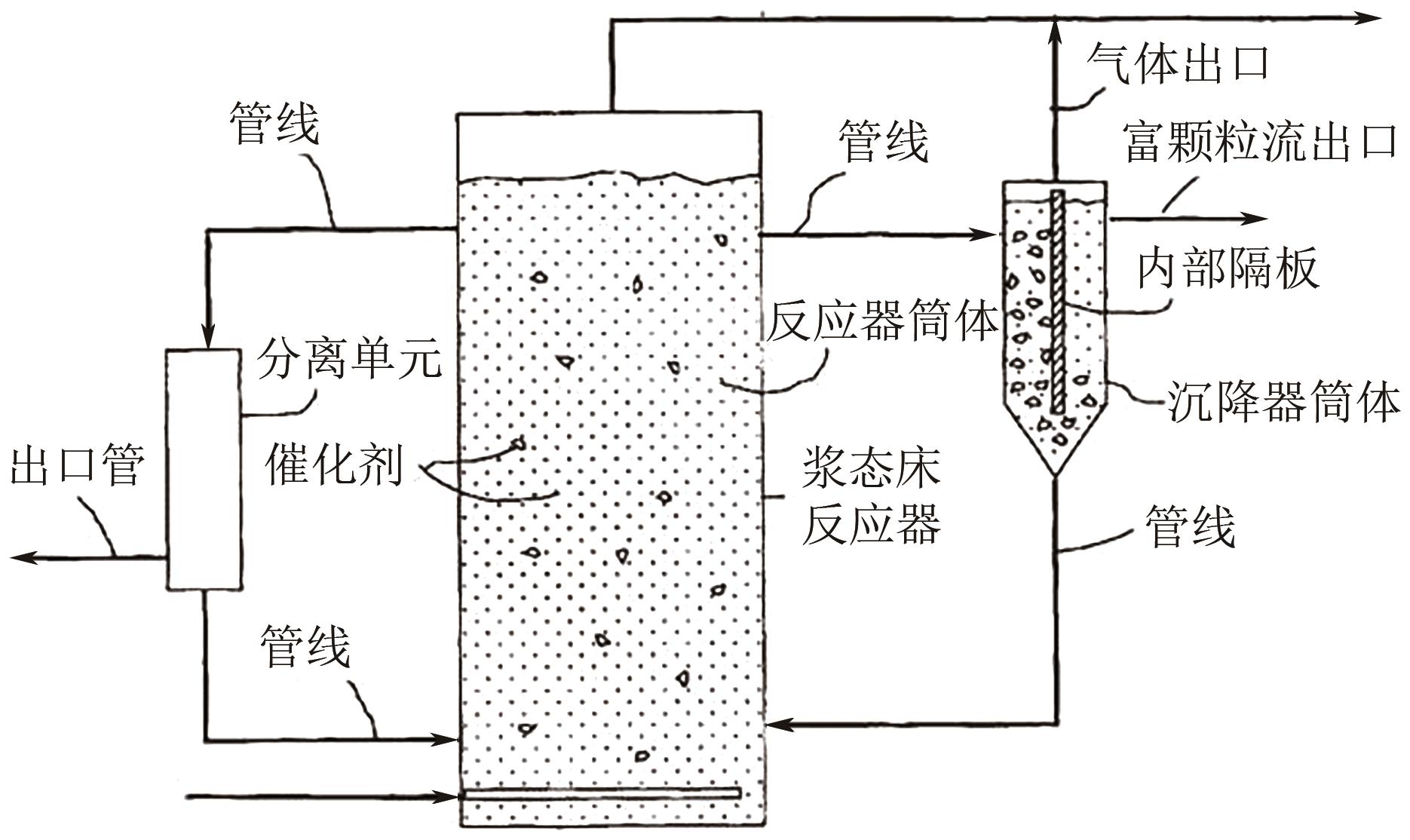

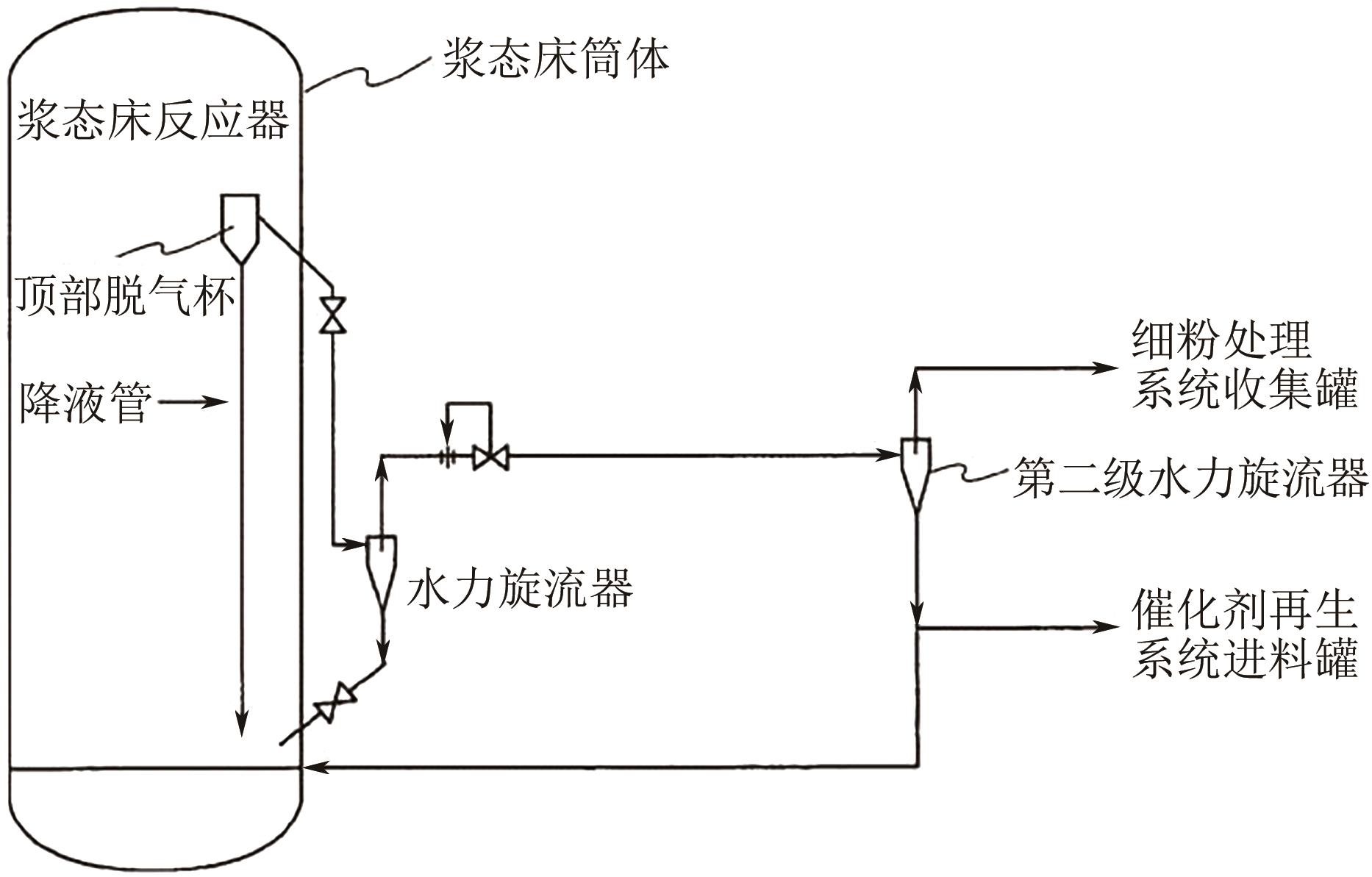

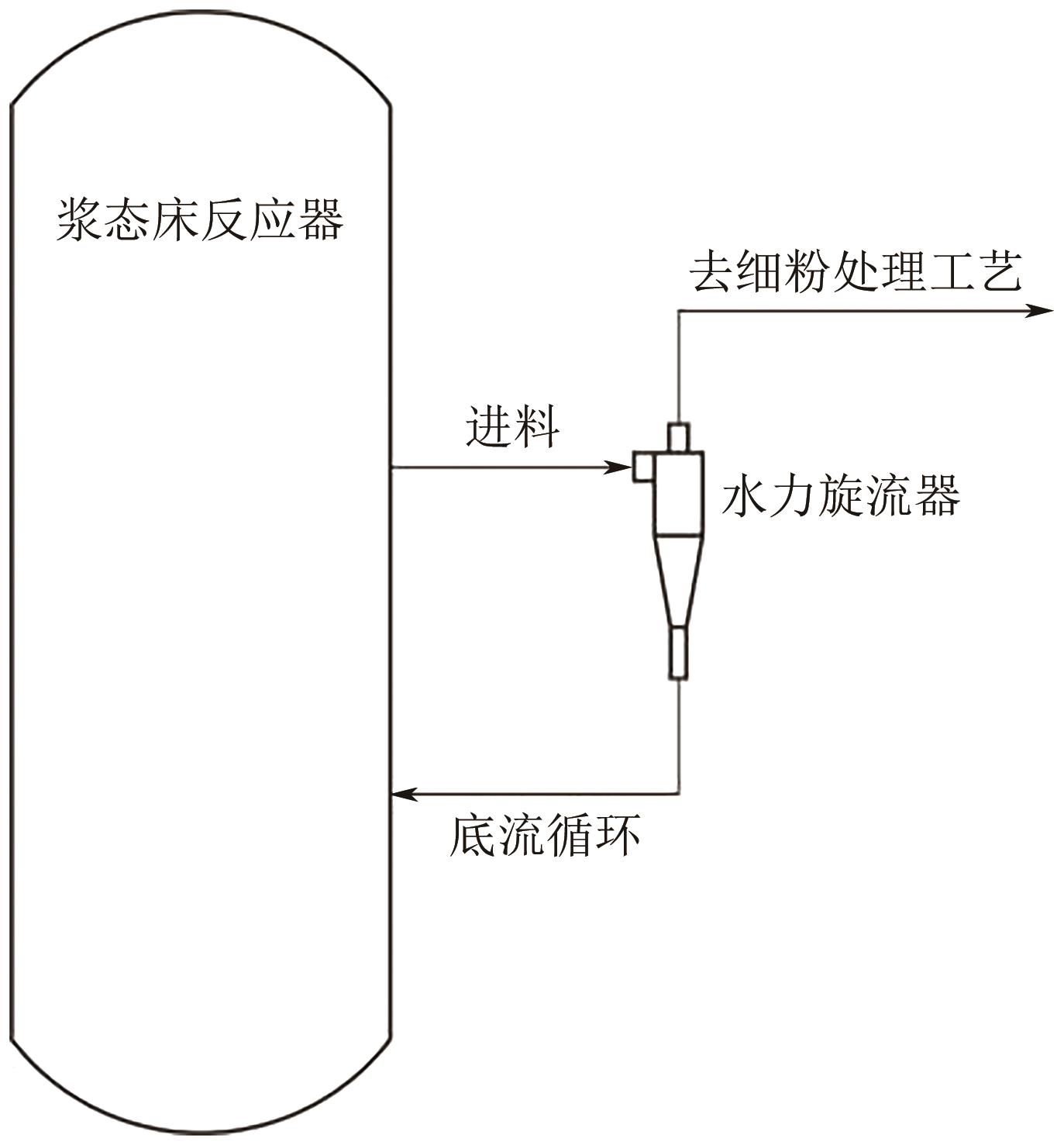

在低温费-托合成浆态床反应器中涉及液态产品与催化剂颗粒的分离、反应器顶部气体中夹带液体(固体)的分离与浆液中催化剂细粉的去除三类多相分离问题,三类问题的有效解决对浆态床反应器的连续、稳定运行至关重要。本文综述了不同分离技术用于解决三类多相分离问题的应用与研究进展。对于液态产品与催化剂颗粒分离,器内过滤是工业装置普遍采用的技术,但存在气体泄漏等问题。器外过滤可避免器内过滤存在的问题,但研究相对欠缺。重力沉降设备的创新及与其他技术的结合可有效缩短分离周期。磁分离与超临界流体萃取因分离精度较高具有潜在优势,但目前研究尚处于实验室阶段。对于气体中夹带液体(固体)分离,主要采用旋风分离器和折流板分离器,根据工业建议,两种设备的组合使用可提升分离效果。对于浆液中催化剂细粉去除,不同孔径的过滤单元因无法精确控制去除颗粒大小而无法实施,而基于水力旋流器的“透析式”细粉连续分级技术可在高效去除细粉的同时回收有效催化剂。最后,对后续的研究进行了展望,以工业应用为导向,开展更广、更深的研究是未来的重点方向。

中图分类号:

引用本文

柳永兵, 王亚军, 谷平, 张永民, 郭怀勇, 刘凯. 浆态床反应器中多相分离研究进展[J]. 化工进展, 2025, 44(6): 3345-3363.

LIU Yongbing, WANG Yajun, GU Ping, ZHANG Yongmin, GUO Huaiyong, LIU Kai. A review on multiphase separation researches in slurry bed reactors[J]. Chemical Industry and Engineering Progress, 2025, 44(6): 3345-3363.

| 粒度分布 | 铁基新鲜催化剂粒度占比/% | 铁基平衡催化剂粒度占比/% |

|---|---|---|

| ≤5μm | 0 | 6.58 |

| ≤22μm | 0 | 13.03 |

| ≤44μm | 1.53 | 23.41 |

| ≤100μm | 20.55 | 66.77 |

| ≤150μm | 49.25 | 91.55 |

| ≤250μm | 87.85 | 99.84 |

表1 铁基新鲜与平衡催化剂粒度分布结果对比

| 粒度分布 | 铁基新鲜催化剂粒度占比/% | 铁基平衡催化剂粒度占比/% |

|---|---|---|

| ≤5μm | 0 | 6.58 |

| ≤22μm | 0 | 13.03 |

| ≤44μm | 1.53 | 23.41 |

| ≤100μm | 20.55 | 66.77 |

| ≤150μm | 49.25 | 91.55 |

| ≤250μm | 87.85 | 99.84 |

| 参考文献 | 反应器种类 | 过滤介质类型 | 固相介质及粒径 | 研究参数 |

|---|---|---|---|---|

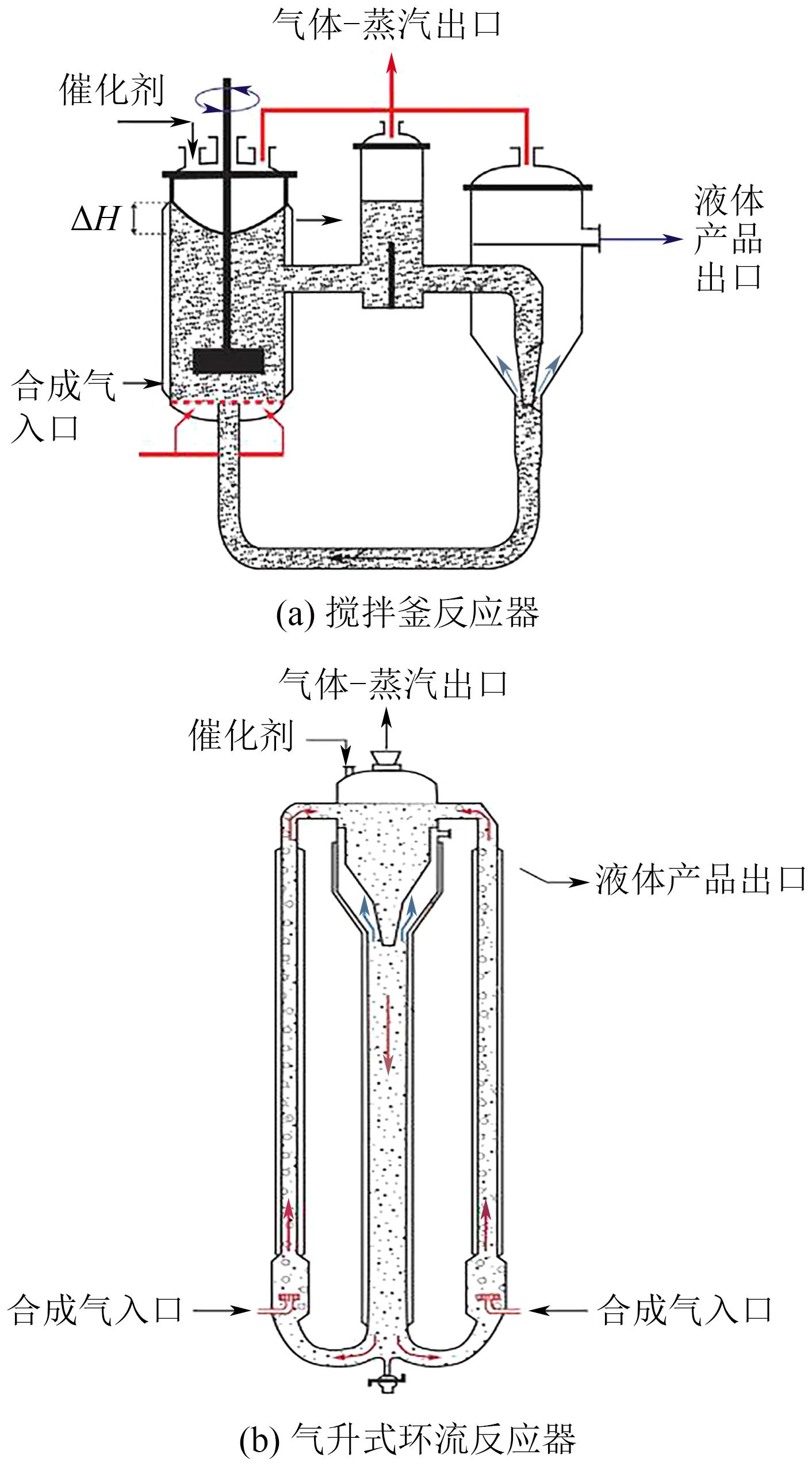

| 徐国文等[ | 搅拌釜反应器 | 2mm厚度涤纶滤布,绕于孔径5mm的铝管外部 | α-氧化铝,粒径范围76~97μm;硅镁铝氧化物,平均粒径80μm | 搅拌速度,固含率,过滤压差,过滤速率,气液流量比 |

| 梁鹏等[ | 浆态鼓泡床反应器 | 平均孔径25μm烧结金属丝网板 | 铁粉,粒径范围分别为40~70μm和60~90μm | 过滤压差,温度,固相浓度和粒径,过滤速率 |

| 李建文等[ | 搅拌釜反应器 | 孔径分别为5μm、10μm和15μm金属粉末烧结板 | 钴基催化剂,粒径范围分别为30~38μm和38~63μm | 过滤压差,温度,搅拌速度,固含率,过滤介质孔径,过滤速率 |

| Khodagholi等[ | 浆态鼓泡床反应器 | 孔径分别为4μm和16μm金属烧结管 | 氧化铝,粒径范围为15~100μm | 过滤压差,液相种类,滤液质量,过滤速率,过滤介质孔径 |

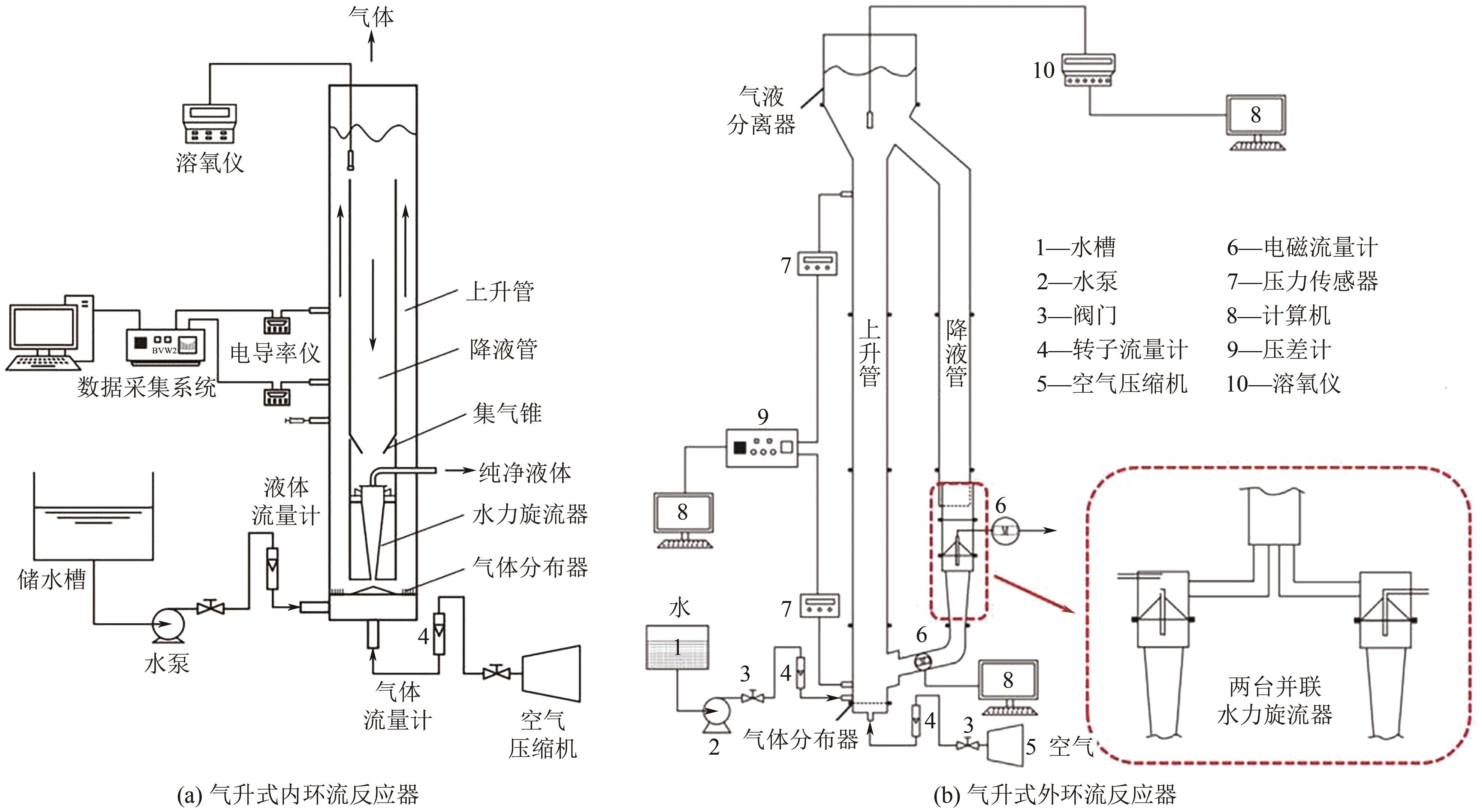

| 王方方等[ | 射流式内环流反应器 | 孔径2μm的过滤式不锈钢烧结粉末导流筒 | 活性炭,粒径范围为5~10μm | 过滤压力,循环流量,表观气速,固相浓度,过滤通量 |

| 郑博等[ | 气升式浆态床外环流反应器 | 孔径3.2μm金属粉末烧结膜管 | 钴基催化剂,d50=62.1μm | 表观气速,固含率,跨膜压差,滤膜通量 |

表2 浆态床反应器过滤相关研究总结

| 参考文献 | 反应器种类 | 过滤介质类型 | 固相介质及粒径 | 研究参数 |

|---|---|---|---|---|

| 徐国文等[ | 搅拌釜反应器 | 2mm厚度涤纶滤布,绕于孔径5mm的铝管外部 | α-氧化铝,粒径范围76~97μm;硅镁铝氧化物,平均粒径80μm | 搅拌速度,固含率,过滤压差,过滤速率,气液流量比 |

| 梁鹏等[ | 浆态鼓泡床反应器 | 平均孔径25μm烧结金属丝网板 | 铁粉,粒径范围分别为40~70μm和60~90μm | 过滤压差,温度,固相浓度和粒径,过滤速率 |

| 李建文等[ | 搅拌釜反应器 | 孔径分别为5μm、10μm和15μm金属粉末烧结板 | 钴基催化剂,粒径范围分别为30~38μm和38~63μm | 过滤压差,温度,搅拌速度,固含率,过滤介质孔径,过滤速率 |

| Khodagholi等[ | 浆态鼓泡床反应器 | 孔径分别为4μm和16μm金属烧结管 | 氧化铝,粒径范围为15~100μm | 过滤压差,液相种类,滤液质量,过滤速率,过滤介质孔径 |

| 王方方等[ | 射流式内环流反应器 | 孔径2μm的过滤式不锈钢烧结粉末导流筒 | 活性炭,粒径范围为5~10μm | 过滤压力,循环流量,表观气速,固相浓度,过滤通量 |

| 郑博等[ | 气升式浆态床外环流反应器 | 孔径3.2μm金属粉末烧结膜管 | 钴基催化剂,d50=62.1μm | 表观气速,固含率,跨膜压差,滤膜通量 |

| 参考文献 | 过滤与反冲洗介质 | 研究参数 | 关键结论 |

|---|---|---|---|

| 梁鹏等[ | 平均孔径25μm烧结金属丝网板;氮气 | 反冲洗压差,颗粒粒径 | ①反冲洗压差较大时,过滤性能恢复效果越好;②颗粒粒径越小,达到再生前过滤效果所需的反冲洗压差越大 |

| 郑博等[ | 孔径3.2μm、10μm金属粉末烧结膜管;柴油,水 | 反冲洗压差,反冲洗时间,反冲洗操作模式 | ①在过滤初期,反冲洗时间越长,获得的渗膜通量越大;②反冲洗压差存在临界值,超过临界值后不再显著提升渗膜通量;③脉冲式反冲洗可更有效恢复渗膜通量 |

| Garmroodi等[ | 孔径分别为4μm、8μm和12μm金属烧结管;液态石蜡,空气 | 滤管孔径,温度 | ①由于催化剂磨损产生的细颗粒导致较大孔径滤管堵塞,反冲洗后小孔径滤管的过滤性能恢复效果相对更好;②对于所有孔径的滤管,提升浆液温度并不能提升过滤性能恢复效果 |

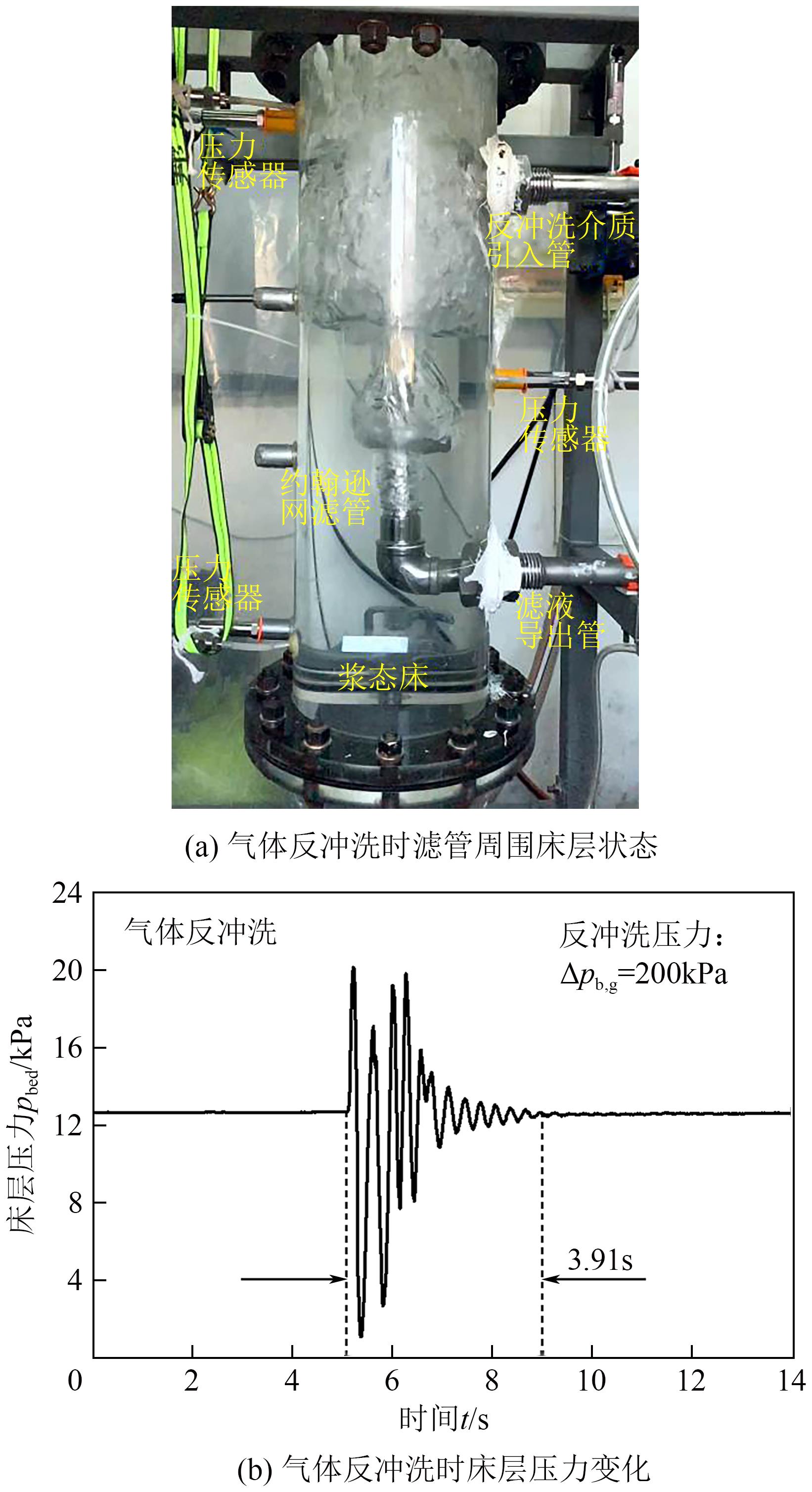

| Gu等[ | 孔径分别为30μm、50μm和80μm的约翰逊网滤管;空气和水 | 气、液反冲洗特性,反冲洗压力,反冲洗频率 | ①液体反冲洗优于气体反冲洗;②气、液反冲洗压力均存在临界值;③增加气体的反冲洗频率可显著提升过滤通量;④气体反冲洗会引起床层压力剧烈波动 |

表3 浆态床反应器过滤反冲洗相关研究总结

| 参考文献 | 过滤与反冲洗介质 | 研究参数 | 关键结论 |

|---|---|---|---|

| 梁鹏等[ | 平均孔径25μm烧结金属丝网板;氮气 | 反冲洗压差,颗粒粒径 | ①反冲洗压差较大时,过滤性能恢复效果越好;②颗粒粒径越小,达到再生前过滤效果所需的反冲洗压差越大 |

| 郑博等[ | 孔径3.2μm、10μm金属粉末烧结膜管;柴油,水 | 反冲洗压差,反冲洗时间,反冲洗操作模式 | ①在过滤初期,反冲洗时间越长,获得的渗膜通量越大;②反冲洗压差存在临界值,超过临界值后不再显著提升渗膜通量;③脉冲式反冲洗可更有效恢复渗膜通量 |

| Garmroodi等[ | 孔径分别为4μm、8μm和12μm金属烧结管;液态石蜡,空气 | 滤管孔径,温度 | ①由于催化剂磨损产生的细颗粒导致较大孔径滤管堵塞,反冲洗后小孔径滤管的过滤性能恢复效果相对更好;②对于所有孔径的滤管,提升浆液温度并不能提升过滤性能恢复效果 |

| Gu等[ | 孔径分别为30μm、50μm和80μm的约翰逊网滤管;空气和水 | 气、液反冲洗特性,反冲洗压力,反冲洗频率 | ①液体反冲洗优于气体反冲洗;②气、液反冲洗压力均存在临界值;③增加气体的反冲洗频率可显著提升过滤通量;④气体反冲洗会引起床层压力剧烈波动 |

| 参考文献 | 反应器种类 | 水力旋流器结构 | 介质与参数 | 关键结论 |

|---|---|---|---|---|

| Yang等[ | 气升式内环流反应器 | 柱体直径50mm,溢流出口直径17mm,底流出口直径30mm,周向4个尺寸均为13mm×9mm入口 | 空气、水和中位粒径98.67μm的棕刚玉颗粒(体积分数为0.5%、0.3%、0.6%、0.9%和5%);气含率,循环液速,传质系数 | ①首次提出将气升式内环流反应器与水力旋流器相结合用于液固分离;②对于120L的中试反应器,当控制处理量为0.9m3/h时,可实现将大于57.9μm的颗粒保留于反应器内 |

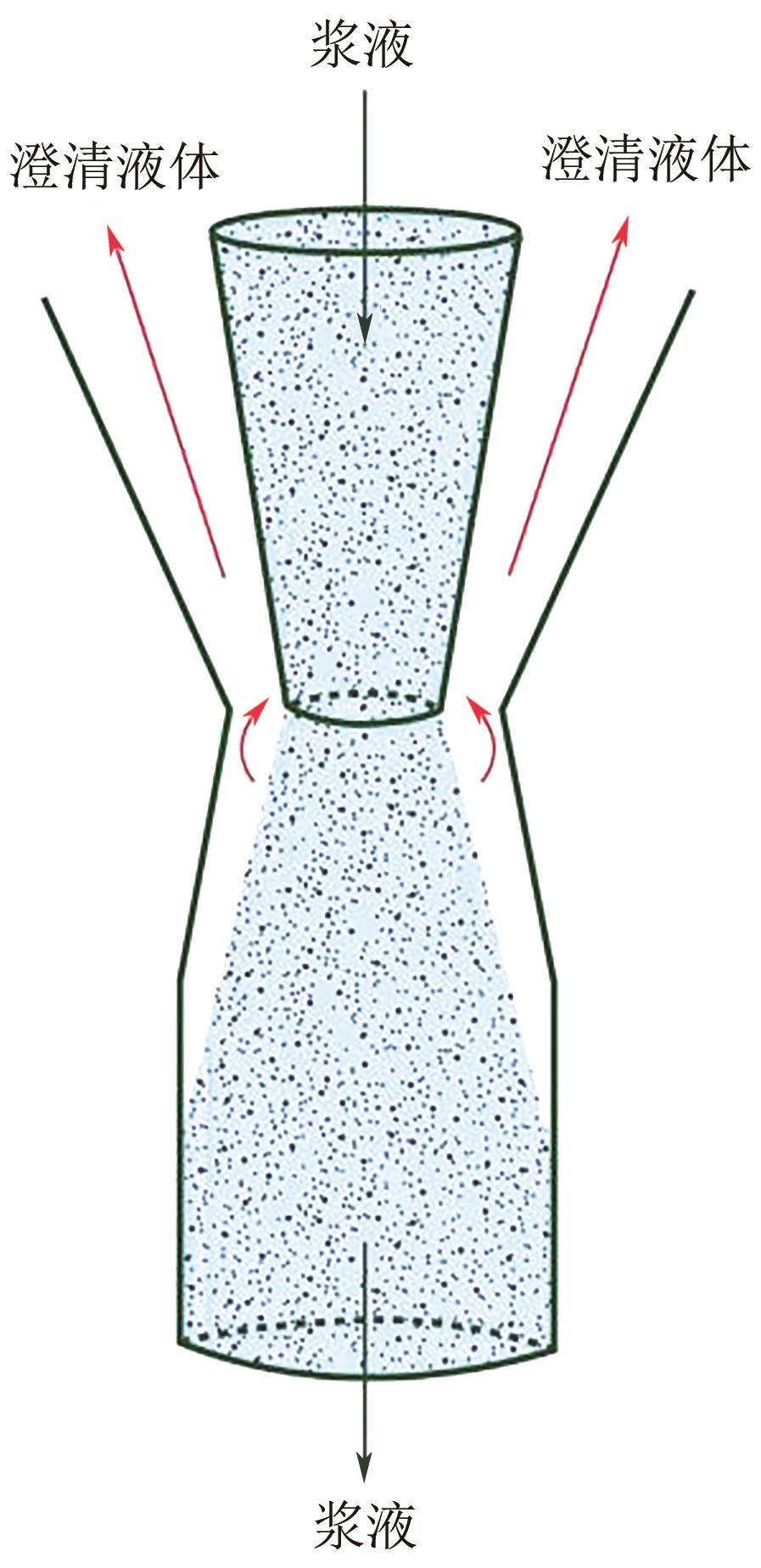

| Geng等[ | 气升式外环流反应器 | 主体直径80mm,周向4个入口 | 空气、水和索特直径分别为109.7μm和66.11μm的Al2O3(体积分数为0.3%、0.6%和0.9%) | ①首次提出将气升式外环流反应器与水力旋流器相结合用于液固分离;②当采用两台并联的水力旋流器在3m3/h处理量下,分离并保留在反应器中的最小颗粒粒径可低至6.82μm |

表4 水力旋流器与气升式环流反应器耦合相关研究总结

| 参考文献 | 反应器种类 | 水力旋流器结构 | 介质与参数 | 关键结论 |

|---|---|---|---|---|

| Yang等[ | 气升式内环流反应器 | 柱体直径50mm,溢流出口直径17mm,底流出口直径30mm,周向4个尺寸均为13mm×9mm入口 | 空气、水和中位粒径98.67μm的棕刚玉颗粒(体积分数为0.5%、0.3%、0.6%、0.9%和5%);气含率,循环液速,传质系数 | ①首次提出将气升式内环流反应器与水力旋流器相结合用于液固分离;②对于120L的中试反应器,当控制处理量为0.9m3/h时,可实现将大于57.9μm的颗粒保留于反应器内 |

| Geng等[ | 气升式外环流反应器 | 主体直径80mm,周向4个入口 | 空气、水和索特直径分别为109.7μm和66.11μm的Al2O3(体积分数为0.3%、0.6%和0.9%) | ①首次提出将气升式外环流反应器与水力旋流器相结合用于液固分离;②当采用两台并联的水力旋流器在3m3/h处理量下,分离并保留在反应器中的最小颗粒粒径可低至6.82μm |

| 参考文献 | 萃取介质 | 研究方法与参数 | 关键结论 |

|---|---|---|---|

| White等[ | 正丁烷,正戊烷和正己烷 | 实验研究;萃取介质种类,温度,压力,溶剂/产物比 | ①低于临界点的高温液态溶剂或高于临界点的高温致密溶剂蒸汽均可实现催化剂与石蜡的有效分离;②多级萃取工艺中,分子量低的石蜡易溶于溶剂,主要积聚于第二级分离器,而分子量较高石蜡,不易或不溶于溶剂,主要保留于第一级分离器 |

| Biales等[ | 正戊烷,正己烷,正庚烷和正辛烷 | 采用ASPEN PLUS软件进行工艺模拟;萃取介质种类,溶剂/产物比 | ①当溶剂/产物比较低时,溶剂补充量、蒸汽量与总产量比和最终产品与反应器中的溶剂比均最低;②当萃取温度较高及溶剂/产物比较低时易导致催化剂失活,可采用较高溶剂/产物比和轻质溶剂以降低萃取温度 |

| Mohammad等[ | 正己烷 | 实验研究;压力,温度,溶剂/产物比 | ①超临界流体萃取与过滤相结合可实现94.77%的催化剂回收率,远高于传统过滤方法的44.24%;②增加溶剂/产物比以及提高压力可有效提高催化剂的回收率 |

| Khakdaman等[ | 正己烷 | 实验研究;溶剂与石蜡质量比,催化剂粒度,温度与压力(溶剂状态) | ①超临界状态的溶剂可有效提升催化剂与石蜡的沉降与过滤分离效率,且易通过轻微改变温度、压力去除;②可在短时间内分离尺寸更小的催化剂颗粒,有利于费-托合成工艺转化率的提升,催化剂损失也相对较低 |

表5 浆态床反应器超临界流体萃取分离相关研究总结

| 参考文献 | 萃取介质 | 研究方法与参数 | 关键结论 |

|---|---|---|---|

| White等[ | 正丁烷,正戊烷和正己烷 | 实验研究;萃取介质种类,温度,压力,溶剂/产物比 | ①低于临界点的高温液态溶剂或高于临界点的高温致密溶剂蒸汽均可实现催化剂与石蜡的有效分离;②多级萃取工艺中,分子量低的石蜡易溶于溶剂,主要积聚于第二级分离器,而分子量较高石蜡,不易或不溶于溶剂,主要保留于第一级分离器 |

| Biales等[ | 正戊烷,正己烷,正庚烷和正辛烷 | 采用ASPEN PLUS软件进行工艺模拟;萃取介质种类,溶剂/产物比 | ①当溶剂/产物比较低时,溶剂补充量、蒸汽量与总产量比和最终产品与反应器中的溶剂比均最低;②当萃取温度较高及溶剂/产物比较低时易导致催化剂失活,可采用较高溶剂/产物比和轻质溶剂以降低萃取温度 |

| Mohammad等[ | 正己烷 | 实验研究;压力,温度,溶剂/产物比 | ①超临界流体萃取与过滤相结合可实现94.77%的催化剂回收率,远高于传统过滤方法的44.24%;②增加溶剂/产物比以及提高压力可有效提高催化剂的回收率 |

| Khakdaman等[ | 正己烷 | 实验研究;溶剂与石蜡质量比,催化剂粒度,温度与压力(溶剂状态) | ①超临界状态的溶剂可有效提升催化剂与石蜡的沉降与过滤分离效率,且易通过轻微改变温度、压力去除;②可在短时间内分离尺寸更小的催化剂颗粒,有利于费-托合成工艺转化率的提升,催化剂损失也相对较低 |

| 参考文献 | 设备 | 说明 | 优缺点 |

|---|---|---|---|

| Long等[ | 过滤器 | 浆态床反应器内设置两组或以上过滤单元,一组过滤单元采用孔径小于10μm的过滤介质,用于拦截所有的催化剂。另一组过滤单元采用孔径大于等于10μm的过滤介质,主要拦截粒径较大催化剂,细粉通过过滤介质孔隙后去除 | 受细粉影响,无法精确控制细粉从较大孔径过滤单元处去除 |

| 董正庆等[ | 过滤器 | 过滤初期,小于5μm和22μm的催化剂质量分数分别低于0.5%和2%,投用10μm过滤元件即可保证过滤效率;过滤中期,小于5μm和22μm的催化剂质量分数分别增至0.5%~1%和2%~5%,同时投用10μm和20μm过滤元件,通过20μm过滤元件控制细粉量上涨;后期阶段,小于5μm和22μm的催化剂质量分数分别达到1%和5%左右,同时投用20μm和30μm过滤元件,最大限度去除细粉 | 同上 |

| Hammond等[ | 水力旋流器 | 采用水力旋流器对脱气浆液进行分离,溢流中以细粉为主,而底流则主要为粗催化剂颗粒;第一级水力旋流器的溢流进一步引入第二级水力旋流器进行分离,以提高细粉去除效果 | 在较高的催化剂颗粒浓度下,水力旋流器无法同时兼顾较高的细粉去除与粗催化剂颗粒的保留效果 |

| Espinoza等[ | 重力沉降器 | 浆态床反应器内的液态石蜡与催化剂分离系统由重力沉降单元和固液分离单元(如过滤单元)组成。重力沉降单元主要用于去除细粉。两个单元可以分别独立运行,也可以串联操作 | 重力沉降分离周期较长,细粉去除过程不连续 |

| Gu等[ | 水力旋流器 | 脱气浆液进入经过结构优化的水力旋流器进行分级,经过操作调整,溢流主要为细粉,而绝大多数粗颗粒与其余细粉则通过底流再次循环回浆态床反应器。经过连续循环分级,可同时实现较高的细粉去除和粗催化剂颗粒的保留效果 | 细粉去除周期较长,但在较高的催化剂浓度下可实现细粉连续去除,同时将粗催化剂颗粒保留于系统 |

表6 关于浆态床反应器催化剂细粉去除相关应用及研究的总结

| 参考文献 | 设备 | 说明 | 优缺点 |

|---|---|---|---|

| Long等[ | 过滤器 | 浆态床反应器内设置两组或以上过滤单元,一组过滤单元采用孔径小于10μm的过滤介质,用于拦截所有的催化剂。另一组过滤单元采用孔径大于等于10μm的过滤介质,主要拦截粒径较大催化剂,细粉通过过滤介质孔隙后去除 | 受细粉影响,无法精确控制细粉从较大孔径过滤单元处去除 |

| 董正庆等[ | 过滤器 | 过滤初期,小于5μm和22μm的催化剂质量分数分别低于0.5%和2%,投用10μm过滤元件即可保证过滤效率;过滤中期,小于5μm和22μm的催化剂质量分数分别增至0.5%~1%和2%~5%,同时投用10μm和20μm过滤元件,通过20μm过滤元件控制细粉量上涨;后期阶段,小于5μm和22μm的催化剂质量分数分别达到1%和5%左右,同时投用20μm和30μm过滤元件,最大限度去除细粉 | 同上 |

| Hammond等[ | 水力旋流器 | 采用水力旋流器对脱气浆液进行分离,溢流中以细粉为主,而底流则主要为粗催化剂颗粒;第一级水力旋流器的溢流进一步引入第二级水力旋流器进行分离,以提高细粉去除效果 | 在较高的催化剂颗粒浓度下,水力旋流器无法同时兼顾较高的细粉去除与粗催化剂颗粒的保留效果 |

| Espinoza等[ | 重力沉降器 | 浆态床反应器内的液态石蜡与催化剂分离系统由重力沉降单元和固液分离单元(如过滤单元)组成。重力沉降单元主要用于去除细粉。两个单元可以分别独立运行,也可以串联操作 | 重力沉降分离周期较长,细粉去除过程不连续 |

| Gu等[ | 水力旋流器 | 脱气浆液进入经过结构优化的水力旋流器进行分级,经过操作调整,溢流主要为细粉,而绝大多数粗颗粒与其余细粉则通过底流再次循环回浆态床反应器。经过连续循环分级,可同时实现较高的细粉去除和粗催化剂颗粒的保留效果 | 细粉去除周期较长,但在较高的催化剂浓度下可实现细粉连续去除,同时将粗催化剂颗粒保留于系统 |

| [1] | WANG Tiefeng, WANG Jinfu, JIN Yong. Slurry reactors for gas-to-liquid processes: A review[J]. Industrial & Engineering Chemistry Research, 2007, 46(18): 5824-5847. |

| [2] | 郭坤宇, 王铁峰, 邢楚填, 等. 浆态床反应器流体力学行为研究及工业应用[J]. 化工学报, 2014, 65(7): 2454-2464. |

| GUO Kunyu, WANG Tiefeng, XING Chutian, et al. Hydrodynamics study and industrial applications of slurry reactors[J]. CIESC Journal, 2014, 65(7): 2454-2464. | |

| [3] | BASHA Omar M, SEHABIAGUE Laurent, Ahmed ABDEL-WAHAB, et al. Fischer-Tropsch synthesis in slurry bubble column reactors: Experimental investigations and modeling — A review[J]. International Journal of Chemical Reactor Engineering, 2015, 13(3): 201-288. |

| [4] | GENG Shujun, MAO Zaisha, HUANG Qingshan, et al. Process intensification in pneumatically agitated slurry reactors[J]. Engineering, 2021, 7(3): 304-325. |

| [5] | JAGER B, ESPINOZA R. Advances in low temperature Fischer-Tropsch synthesis[J]. Catalysis Today, 1995, 23(1): 17-28. |

| [6] | MARETTO C, KRISHNA R. Modelling of a bubble column slurry reactor for Fischer-Tropsch synthesis[J]. Catalysis Today, 1999, 52(2/3): 279-289. |

| [7] | GUETTEL R, KUNZ U, TUREK T. Reactors for Fischer-Tropsch synthesis[J]. Chemical Engineering & Technology, 2008, 31(5): 746-754. |

| [8] | LECKEL Dieter. Diesel production from Fischer-Tropsch: The past, the present, and new concepts[J]. Energy & Fuels, 2009, 23(5): 2342-2358. |

| [9] | 张晓方, 冯留海, 卜亿峰, 等. 费托合成浆态床反应器结构与工程放大研究进展[J]. 石油化工高等学校学报, 2018, 31(5): 1-10. |

| ZHANG Xiaofang, FENG Liuhai, BU Yifeng, et al. Development of Fischer-Tropsch slurry bubble column reactor on reactor structure and engineering scale-up[J]. Journal of Petrochemical Universities, 2018, 31(5): 1-10. | |

| [10] | CALDERÓN Cristian J, ANCHEYTA Jorge. Modeling of slurry-phase reactors for hydrocracking of heavy oils[J]. Energy & Fuels, 2016, 30(4): 2525-2543. |

| [11] | 倪术荣, 徐伟池, 吴显军, 等. 浆态床加氢裂化工艺技术进展[J]. 炼油与化工, 2018, 29(6): 1-3. |

| NI Shurong, XU Weichi, WU Xianjun, et al. Technical progress of slurry bed reactor hydrocracking progress[J]. Refining and Chemical Industry, 2018, 29(6): 1-3. | |

| [12] | Suk Hyun LIM, KWON Eun Hee, GO Kang Seok, et al. Estimation of the gas hold up and flow regime of a bubble column reactor for the slurry phase hydrocracking of heavy oil[J]. Fuel, 2023, 338: 127190. |

| [13] | 陈海波. 浆态床甲醇合成催化剂的研制及反应宏观动力学研究[J]. 能源化工, 2019, 40(6): 14-19. |

| CHEN Haibo. Study on preparation and macrokinetics of catalyst for methanol synthesis in slurry bed[J]. Energy Chemical Industry, 2019, 40(6): 14-19. | |

| [14] | HUANG Qingshan, ZHANG Weipeng, YANG Chao. Modeling transport phenomena and reactions in a pilot slurry airlift loop reactor for direct coal liquefaction[J]. Chemical Engineering Science, 2015, 135: 441-451. |

| [15] | VAN BENTHUM W A J, VAN DER LANS R G J M, VAN LOOSDRECHT M C M, et al. The biofilm airlift suspension extension reactor — Ⅱ: Three-phase hydrodynamics[J]. Chemical Engineering Science, 2000, 55(3): 699-711. |

| [16] | GUO Xin, YAO Lishan, HUANG Qingshan. Aeration and mass transfer optimization in a rectangular airlift loop photobioreactor for the production of microalgae[J]. Bioresource Technology, 2015, 190: 189-195. |

| [17] | 相宏伟, 杨勇, 李永旺. 煤炭间接液化: 从基础到工业化[J]. 中国科学: 化学, 2014, 44(12): 1876-1892. |

| XIANG Hongwei, YANG Yong, LI Yongwang. Indirect coal-to-liquids technology from fundamental research to commercialization[J]. Scientia Sinica Chimica, 2014, 44(12): 1876-1892. | |

| [18] | 孙启文, 吴建民, 张宗森. 费托合成技术及其研究进展[J]. 煤炭加工与综合利用, 2020(2): 35-42. |

| SUN Qiwen, WU Jianmin, ZHANG Zongsen. Technology and research progress of Fischer-Tropsch synthesis[J]. Coal Processing & Comprehensive Utilization, 2020(2): 35-42. | |

| [19] | 周立进, 王磊, 黄慧慧, 等. 费托合成工艺研究进展[J]. 石油化工, 2012, 41(12): 1429-1436. |

| ZHOU Lijin, WANG Lei, HUANG Huihui, et al. Research progresses in Fischer-Tropsch synthesis process[J]. Petrochemical Technology, 2012, 41(12): 1429-1436. | |

| [20] | 王晋生, 郝栩, 刘东勋, 等. 用于费-托合成的气-液-固三相悬浮床及其应用: CN 101396647 B[P]. 2011-03-16. |

| WANG Jinsheng, HAO Xu, LIU Dongxun, et al. Gas-liquid-solid three-phase slurry bed reactor for Fischer-Tropsch synthesis and its application: CN 101396647 B[P]. 2011-03-16. | |

| [21] | 孙启文. 煤炭间接液化[M]. 北京: 化学工业出版社, 2012. |

| SUN Qiwen. Indirect liquefaction of coal[M]. Beijing: Chemical Industry Press, 2012. | |

| [22] | ESPINOZA R L, STEYNBERG A P, JAGER B, et al. Low temperature Fischer-Tropsch synthesis from a Sasol perspective[J]. Applied Catalysis A: General, 1999, 186(1/2): 13-26. |

| [23] | 梁鹏, 程乐明, 赵玉龙, 等. 浆态床FT合成反应器中内部过滤操作研究[J]. 化学工程, 2004, 32(4): 38-41. |

| LIANG Peng, CHENG Leming, ZHAO Yulong, et al. Study on operation of internal filtration in the column slurry reactor of Fischer-Tropsch synthesis[J]. Chemical Engineering (China), 2004, 32(4): 38-41. | |

| [24] | 郑博, 唐晓津, 张占柱, 等. 用于浆态床费托合成的错流过滤数学模型的研究进展[J]. 过程工程学报, 2011, 11(5): 894-900. |

| ZHENG Bo, TANG Xiaojin, ZHANG Zhanzhu, et al. Research advances in mathematic modeling of cross-flow filtration for slurry Fischer-Tropsch synthesis technology[J]. The Chinese Journal of Process Engineering, 2011, 11(5): 894-900. | |

| [25] | KHODAGHOLI Mohammad, HEMMATI Mohammad, POUR Ali. Efficient filtration system for paraffin-catalyst slurry separation[J]. Chemical Industry and Chemical Engineering Quarterly, 2013, 19(2): 295-301. |

| [26] | ODUEYUNGBO Oluwaseyi A, ESPINOZA Rafael L, MOHEDAS Sergio R, et al. Systems and methods for catalyst/hydrocarbon product separation: US7078439[P]. 2006-07-18. |

| [27] | ESPINOZA Rafael L, MOHEDAS Sergio R, ODUEYUNGBO Seyi, et al. Solid-liquid separation system: US6833078[P]. 2004-12-21. |

| [28] | YANG Tao, GENG Shujun, YANG Chao, et al. Hydrodynamics and mass transfer in an internal airlift slurry reactor for process intensification[J]. Chemical Engineering Science, 2018, 184: 126-133. |

| [29] | GENG Shujun, LI Zhuo, LIU Hongyan, et al. Hydrodynamics and mass transfer in a slurry external airlift loop reactor integrating mixing and separation[J]. Chemical Engineering Science, 2020, 211: 115294. |

| [30] | YANG Tao, GENG Shujun, GAO Fei, et al. Investigation of hydrodynamics and mass transfer in an internal loop airlift slurry reactor integrating mixing and separation[J]. Separation and Purification Technology, 2021, 259: 118209. |

| [31] | BIALES Joan M, WAN Yingdi, KILPATRICK Peter K, et al. Separation of Fischer-Tropsch wax from catalyst using near-critical fluid extraction: analysis of process feasibility[J]. Energy & Fuels, 1999, 13(3): 667-677. |

| [32] | MOHAMMAD Asal Amiri, MOOSAVIAN A, KHAKDAMAN Hamid R. Feasibility study of separating Fischer-Tropsch wax from catalyst using supercritical fluid extraction[J]. Journal of Applied Sciences, 2006, 6(9): 2096-2101. |

| [33] | KHAKDAMAN H R, SADAGHIANI K. Separation of catalyst particles and wax from effluent of a Fischer-Tropsch slurry reactor using supercritical hexane[J]. Chemical Engineering Research and Design, 2007, 85(2): 263-268. |

| [34] | SAXENA S C, MIAO R S, SHALABI M, et al. Magnetic-field augmented sedimentation of micron-sized iron particles in a hydrocarbon[J]. AIChE Journal, 1994, 40(9): 1594-1598. |

| [35] | ZHANG Jinli, FENG Ziyang, JIA Xiaoqiang, et al. High gradient magnetic separation of catalyst/wax mixture in Fischer-Tropsch synthesis: Modeling and experimental study[J]. Chemical Engineering Science, 2013, 99: 28-37. |

| [36] | 姜元博, 石玉林. 费托合成蜡中超细催化剂颗粒分离技术进展[J]. 神华科技, 2012, 10(4): 69-73. |

| JIANG Yuanbo, SHI Yulin. A review of technology to remove ultra-fine particles from Fischer-Tropsch wax[J]. Shenhua Science and Technology, 2012, 10(4): 69-73. | |

| [37] | 贺飞. 费托浆态床反应器蜡分离系统的设置和优化[J]. 能源化工, 2015, 36(5): 5-10. |

| HE Fei. Arrangement and optimization of wax separation system in slurry bed reactor in Fischer-Tropsch process[J]. Energy Chemical Industry, 2015, 36(5): 5-10. | |

| [38] | 蒙延斐, 江永军, 金政伟, 等. 费托蜡中催化剂分离技术研究进展[J]. 合成材料老化与应用, 2020, 49(4): 131-135. |

| MENG Yanfei, JIANG Yongjun, JIN Zhengwei, et al. The research progress of catalyst separation technology in Fischer-Tropsch wax[J]. Synthetic Materials Aging and Application, 2020, 49(4): 131-135. | |

| [39] | GU Ping, ZHANG Yongmin, WANG Yajun, et al. A new method for continuous classification of fine catalyst particles from a slurry bed Fischer-Tropsch reactor[J]. Industrial & Engineering Chemistry Research, 2023, 62(7): 3116-3127. |

| [40] | 陈强, 蔡连波, 盛维武, 等. 浆态床动态错流过滤技术的研究[J]. 炼油技术与工程, 2021, 51(12): 15-18. |

| CHEN Qiang, CAI Lianbo, SHENG Weiwu, et al. Research of the dynamic cross-flow filtration technology in slurry-bed reactor[J]. Petroleum Refinery Engineering, 2021, 51(12): 15-18. | |

| [41] | 张晓方, 卜亿峰, 门卓武. 过滤技术在油浆分离中的应用[J]. 化工进展, 2016, 35(12): 3746-3754. |

| ZHANG Xiaofang, BU Yifeng, Zhuowu MEN. Application of filtration technology in slurry oil clarification[J]. Chemical Industry and Engineering Progress, 2016, 35(12): 3746-3754. | |

| [42] | VOGEL Alex Philip. Process for separating a catalyst from a liquid: US 7488760 B2[P]. 2009-10-02. |

| [43] | 何盛宝, 李文库, 王勇, 等. 烧结金属丝网用于石蜡过滤净化[J]. 石油炼制与化工, 1999, 30(2): 29-33. |

| HE Shengbao, LI Wenku, WANG Yong, et al. Application of sintering metal wire mesh in wax purification[J]. Petroleum Processing and Petrochemicals, 1999, 30(2): 29-33. | |

| [44] | LIU P, HE G, WU L H. Fabrication of sintered steel wire mesh and its compressive properties[J]. Materials Science and Engineering: A, 2008, 489(1/2): 21-28. |

| [45] | LI J, SHI Y M, WANG R S, et al. Analysis of the performance of a sintered stainless steel wire mesh filter for cryogenic liquid purification[J]. Cryogenics, 2009, 49(1): 27-33. |

| [46] | 高虎. 楔形绕丝滤网在核电站中的应用[J]. 机电信息, 2015(30): 98-99. |

| GAO Hu. Application of wedge wire-wound wire filter in nuclear power plant[J]. Mechanical and Electrical Information, 2015(30): 98-99. | |

| [47] | 李世杰, 陶军, 常恕安, 等. 约翰逊网与编织网的流体阻力降计算值之比较[J]. 辽宁化工, 2007, 36(12): 842-844. |

| LI Shijie, TAO Jun, CHANG Shu’an, et al. The comparison between the fluid resistance drop calculation value of Johnson screen and wire-cloth[J]. Liaoning Chemical Industry, 2007, 36(12): 842-844. | |

| [48] | HUIZENGA P, KUIPERS J A M, VAN SWAAIJ W P M. Hydrodynamics of the continuously filtering slurry reactor — Influence of load of solids and particle size distribution[J]. Chemical Engineering Science, 1997, 52(21/22): 3869-3882. |

| [49] | HUIZENGA P, KUIPERS J A M, VAN SWAAIJ W P M. Description of three-phase filtration with a novel dimensionless number[J]. AIChE Journal, 1998, 44(6): 1277-1288. |

| [50] | HUIZENGA P, KUIPERS J A M, VAN SWAAIJ W P M. A two-dimensional hydrodynamic model of a slurry system with immersed filters[J]. Chemical Engineering Science, 2003, 58(2): 457-472. |

| [51] | 谷平, 张永民, 杜晖, 等. 器内过滤对浆态床反应器操作特性的影响[J]. 石油学报(石油加工), 2024, 40(4): 910-919. |

| GU Ping, ZHANG Yongmin, DU Hui, et al. Influence of In-vessel filtration on the operating characteristics of slurry bed reactors[J]. Acta Petrolei Sinica (Petroleum Processing Section), 2024, 40(4): 910-919. | |

| [52] | 徐国文, 顾其威. 气液固三相浆态搅拌反应器中管式内过滤器的过滤特性研究[J]. 化学反应工程与工艺, 1993, 9(1): 56-61. |

| XU Guowen, GU Qiwei. The filtration behavior of an internal tube-filter in a gas-liquid-solid three phase stirred tank reactor[J]. Chemical Reaction Engineering and Technology, 1993, 9(1): 56-61. | |

| [53] | 郑博, 唐晓津, 毛俊义, 等. 气升式浆态床外环流反应器内液固连续错流过滤工艺研究[J]. 石油炼制与化工, 2021, 52(4): 54-61. |

| ZHENG Bo, TANG Xiaojin, MAO Junyi, et al. Study of continuous cross-flow microfiltration process in airlift external-loop slurry reactor[J]. Petroleum Processing and Petrochemicals, 2021, 52(4): 54-61. | |

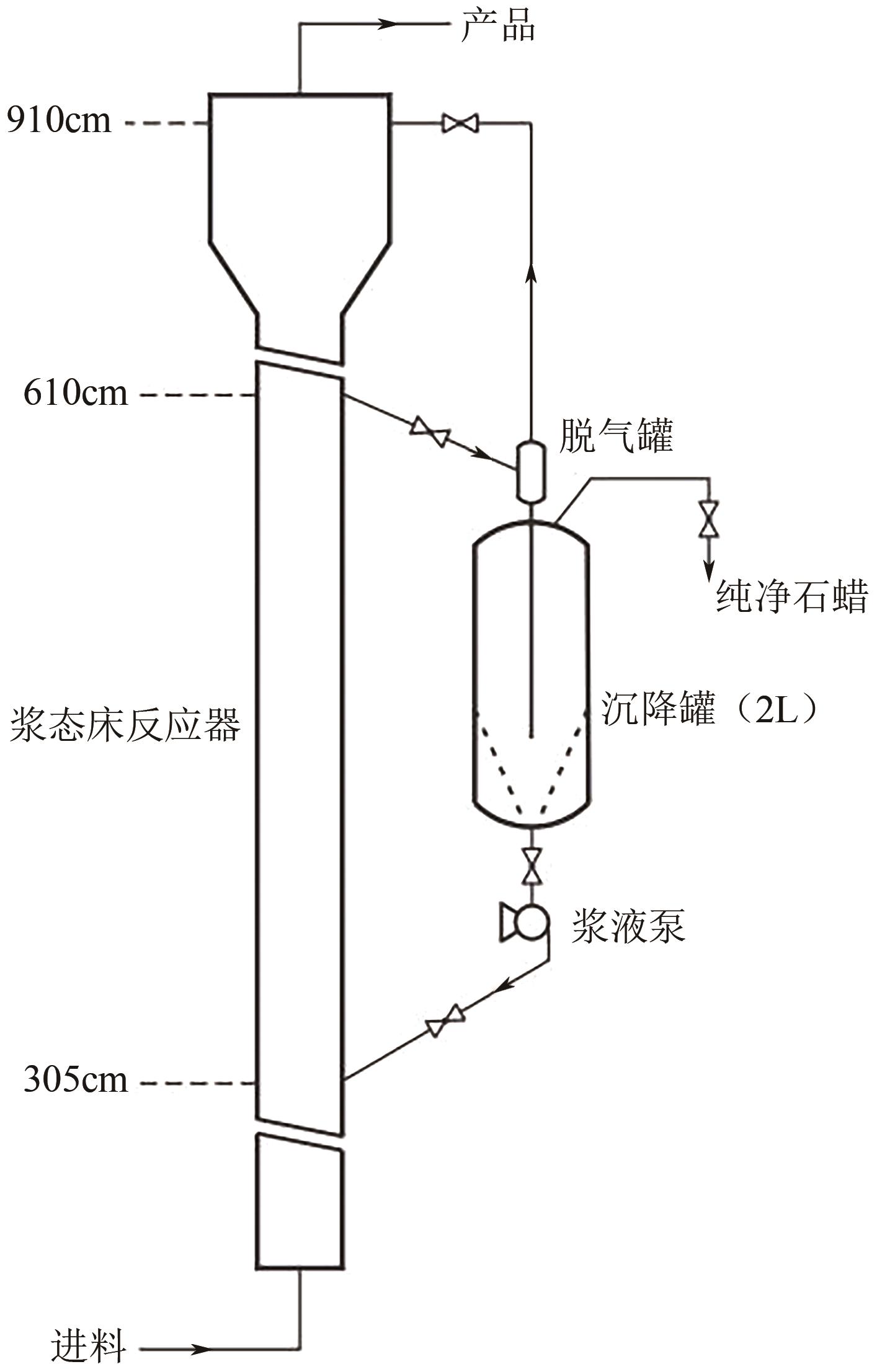

| [54] | 石玉林, 门卓武, 卜亿峰. 浆液外循环过滤分离费托合成浆态床反应器研究开发[J]. 神华科技, 2009, 7(1): 83-88. |

| SHI Yulin, Zhuowu MEN, BU Yifeng. Slurry-bed reactor research and development of external slurry circulation filtering separation of Fischer-Tropsch synthesis[J]. Shenhua Science and Technology, 2009, 7(1): 83-88. | |

| [55] | ZHENG Bo, TANG Xiaojin, ZHANG Zhanzhu, et al. Modeling of continuous cross-flow microfiltration process in an airlift external-loop slurry reactor[J]. China Petroleum Processing & Petrochemical Technology, 2019, 21(1): 117-122. |

| [56] | 李建文, 钱炜鑫, 李涛, 等. 液体燃料合成浆态反应器内部过滤的研究[J]. 化学工程, 2012, 40(10): 55-59. |

| LI Jianwen, QIAN Weixin, LI Tao, et al. Internal filtration in liquid fuel synthesis stirred tank slurry reactor[J]. Chemical Engineering (China), 2012, 40(10): 55-59. | |

| [57] | 王方方, 杨阿三, 孙勤, 等. 喷射环流反应器内部过滤操作研究[J]. 高校化学工程学报, 2015, 29(6): 1502-1506. |

| WANG Fangfang, YANG Asan, SUN Qin, et al. Operating performance of draft tube filtrator within a jet loop reactor[J]. Journal of Chemical Engineering of Chinese Universities, 2015, 29(6): 1502-1506. | |

| [58] | JIN Zhengyu, GONG Hui, WANG Kaijun. Application of hybrid coagulation microfiltration with air backflushing to direct sewage concentration for organic matter recovery[J]. Journal of Hazardous Materials, 2015, 283: 824-831. |

| [59] | 郑博, 唐晓津, 毛俊义, 等. 错流微滤过程中的反冲规律研究[J]. 石油炼制与化工, 2017, 48(7): 1-5. |

| ZHENG Bo, TANG Xiaojin, MAO Junyi, et al. Study on backflushing performance in crossflow microfiltration process[J]. Petroleum Processing and Petrochemicals, 2017, 48(7): 1-5. | |

| [60] | PARK Sanghun, Moon SON, SHIM Jaegyu, et al. Physically-assisted removal of organic fouling by osmotic backwashing coupled with chemical cleaning[J]. Journal of Cleaner Production, 2022, 378: 134490. |

| [61] | THOMBRE Nitin V, GADHEKAR Amit P, PATWARDHAN Anand V, et al. Ultrasound induced cleaning of polymeric nanofiltration membranes[J]. Ultrasonics Sonochemistry, 2020, 62: 104891. |

| [62] | XIE Wanying, LI Ji, SUN Feiyun, et al. Ultrasonication favors TiO2 nano-particles dispersion in PVDF ultrafiltration membrane to effectively enhance membrane hydrophilicity and anti-fouling capability[J]. Environmental Science and Pollution Research, 2020, 27(9): 9503-9519. |

| [63] | GARMROODI ASIL A, NAKHAEI POUR A, MIRZAEI Sh. Robust prediction of filtrate flux for separation of catalyst particles from wax effluent of Fischer-Tropsch bubble column reactor via regularization network[J]. Chemical Product and Process Modeling, 2019, 14(1): 20180022. |

| [64] | GU Ping, ZHANG Yongmin, DU Hui, et al. Experimental study on back-flushing characteristics of an in-vessel filtration system in Fischer-Tropsch slurry reactors[J]. Industrial & Engineering Chemistry Research, 2023, 62(43): 17937-17946. |

| [65] | ZHOU P Z, SRIVASTAVA R D. Status review of Fischer-Tropsch slurry reactor catalyst/wax separation techniques[R]: U. S. Department of Energy Pittsburgh Energy Technology Center, 1991. |

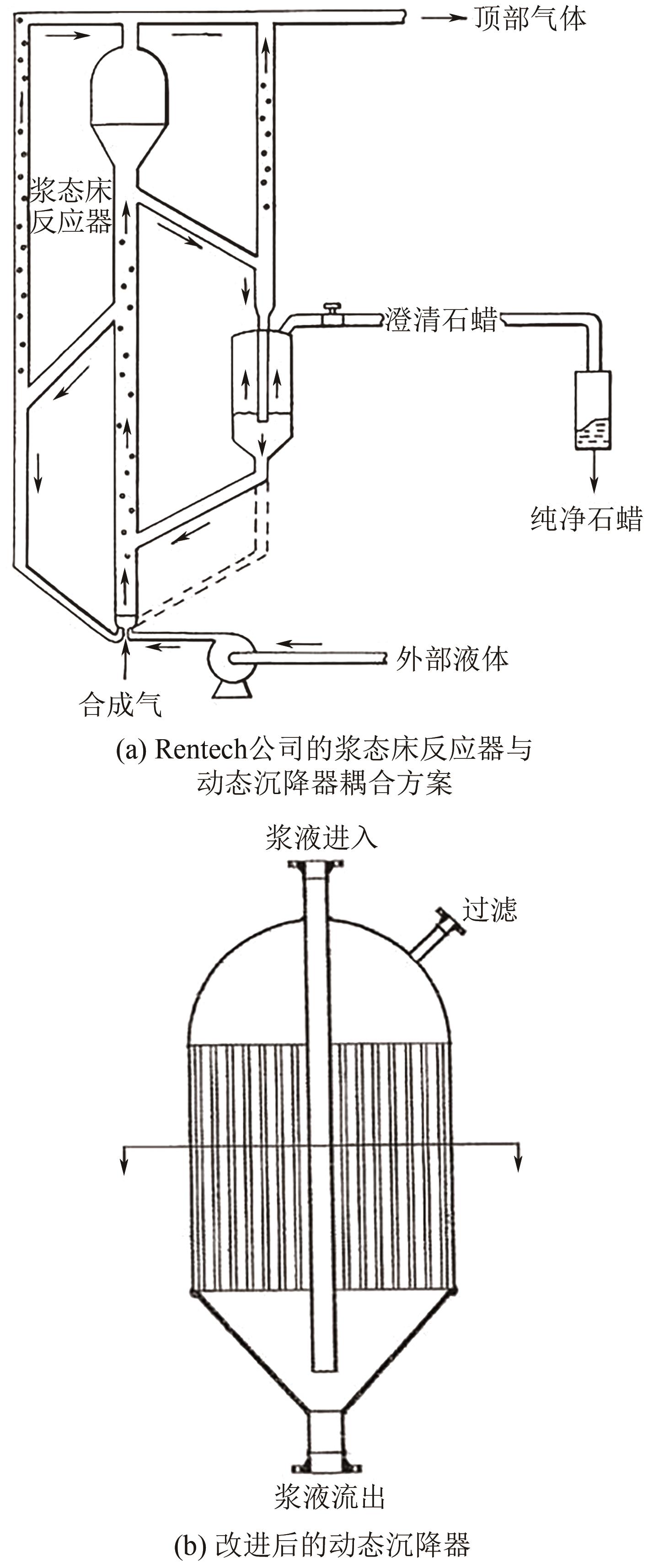

| [66] | BENHAM Charles B, YAKOBSON Dennis L, BOHN Mark S. Catalyst/wax separation device for slurry Fischer-Tropsch reactor: US6068760A[P]. 2000-05-30. |

| [67] | 马克·S.博恩, 詹姆士·E.西亚巴斯. 动态沉降器: CN1551792A[P]. 2004-12-01. |

| BOHN Mark S, SIEBARTH James E. Dynamic settler: CN1551792A[P]. 2004-12-01. | |

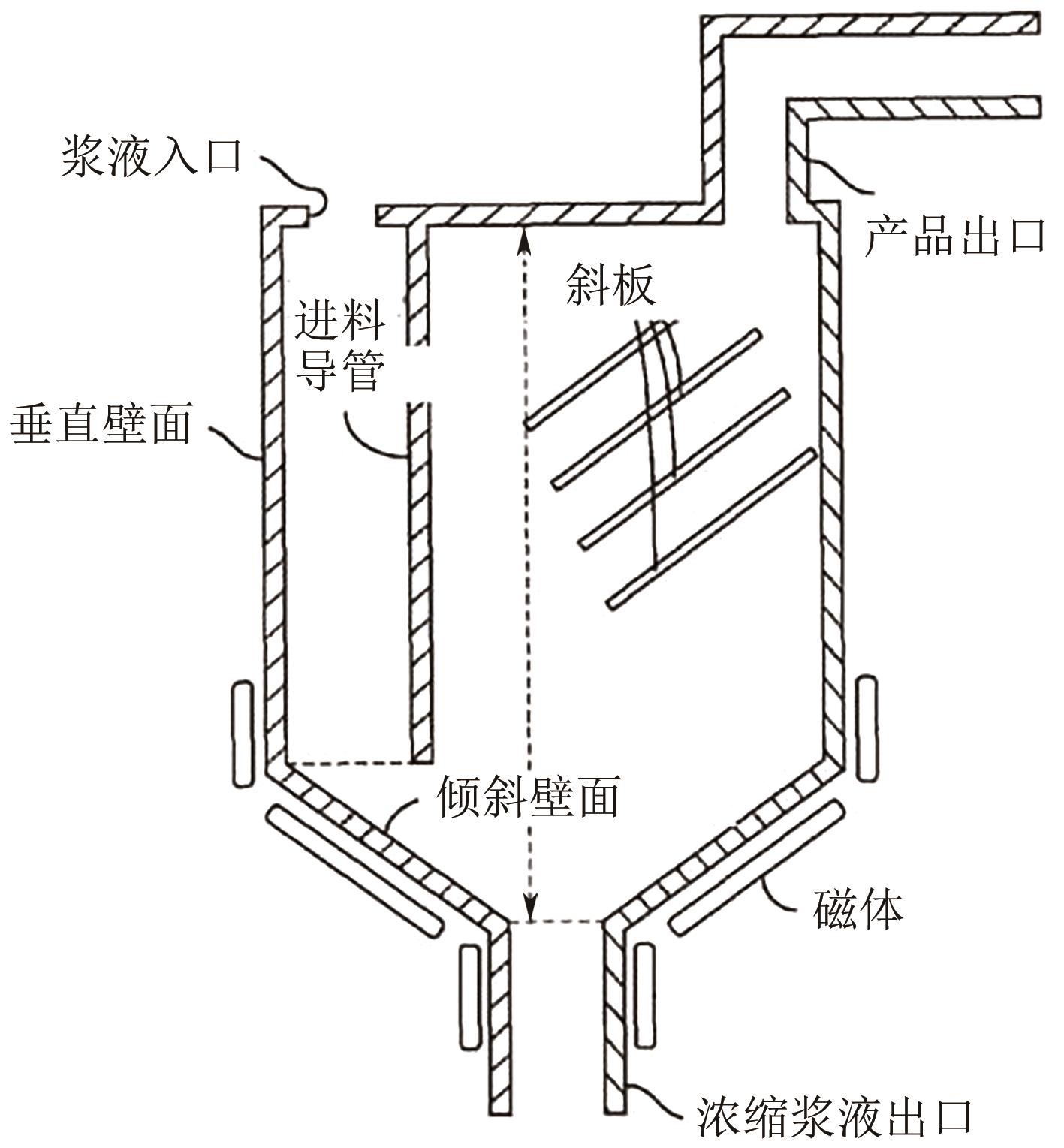

| [68] | MOHEDAS Sergio. Magnetic separation combined with dynamic settling for Fischer-Tropsch processes: US9011696B2[P]. 2014-04-21. |

| [69] | 庞学诗. 水力旋流器技术与应用[M]. 北京: 中国石化出版社, 2011. |

| PANG Xueshi. Technology and application of hydrocyclone[M]. Beijing: China Petrochemical Press, 2011. | |

| [70] | SAVCHENKO V, DOROKHOV V G, MAKARYAN I A, et al. Slurry reactor system with inertial separation for Fischer-Tropsch synthesis and other three-phase hydrogenation processes[J]. Canadian Journal of Chemical Engineering, 2016, 94: 518-523. |

| [71] | SAVCHENKO V I, DOROKHOV V G, MAKARYAN I A, et al. Experimental approvement of the filterless hydroprocess technology using slurry reactor system with inertial separation[J]. Separation and Purification Technology, 2017, 186: 342-351. |

| [72] | HIRSCHBEIN B L, BROWN D W, WHITESIDES G M. Magnetic Separations in Chemistry and Biochemistry[J]. Chemtech, 1982, (12): 172-179. |

| [73] | 柴诚敬, 贾绍义, 李宗堂, 等. 磁化技术在化工分离领域中的应用[J]. 化学工业与工程, 1999, 16(4): 245-247, F003. |

| CHAI Chengjing, JIA Shaoyi, LI Zongtang, et al. Application of magnetization technology in chemical separation field[J]. Chemical Industry and Engineering, 1999, 16(4): 245-247, F003. | |

| [74] | BRENNAN J A, CHESTER A W, CHU Y F. Separation of catalyst from slurry bubble column wax and catalyst bicycle: US 4605678[P]. 1986-08-12. |

| [75] | 唐晓津, 王少兵, 张占柱, 等. 一种浆态床反应设备及其应用方法: CN101116803[P]. 2006-07-31. |

| TANG Xiaojin, WANG Shaobing, ZHANG Zhanzhu, et al. A slurry bed reaction equipment and its application method: CN101116803[P]. 2006-07-31. | |

| [76] | WHITE C M, JENSEN K L, ROHAR P C, et al. Separation of Fischer-Tropsch catalyst/wax mixtures using dense-gas and liquid extraction[J]. Energy & Fuels, 1996, 10(5): 1067-1073. |

| [77] | 郭中山, 王铁峰, 门卓武, 等. 一种浆态床反应器的分离系统: CN 109603695A[P]. 2019-01-10. |

| GUO Zhongshan, WANG Tiefeng, Zhuowu MEN, et al. A separation system for slurry bed reactors: CN109603695A[P]. 2019-01-10. | |

| [78] | 郭中山, 杨占奇, 史聪, 等. 浆态床费托合成反应器的气液固分离器: CN217567870U[P]. 2022-10-14. |

| GUO Zhongshan, YANG Zhanqi, SHI Cong, et al. Gas liquid solid separator for slurry bed Fischer-Tropsch synthesis reactor: CN217567870U[P]. 2022-10-14. | |

| [79] | 温润娟, 朱传琪, 丁文瑶. 旋风分离器在费托反应器的分离应用模拟分析[J]. 化学反应工程与工艺, 2022, 38(6): 534-540. |

| WEN Runjuan, ZHU Chuanqi, DING Wenyao. Simulation and analysis of cyclone separator in Fischer-Tropsch reactor[J]. Chemical Reaction Engineering and Technology, 2022, 38(6): 534-540. | |

| [80] | 杨占奇. 费托合成反应气、液固分离效果对装置影响及改造措施[J]. 化工管理, 2018(35): 219-220. |

| YANG Zhanqi. Influence of gas-liquid-solid separation effect of Fischer-Tropsch synthesis reaction on the unit and its transformation measures[J]. Chemical Enterprise Management, 2018(35): 219-220. | |

| [81] | 王丽军, 张煜, 李希. 湍动浆态床流体力学研究(Ⅰ): 气含率及其分布规律[J]. 化工学报, 2008, 59(12): 2996-3002. |

| WANG Lijun, ZHANG Yu, LI Xi. Studies on hydrodynamics of slurry turbulent bubble column (Ⅰ): Gas holdup and its radial distribution[J]. Journal of Chemical Industry and Engineering (China), 2008, 59(12): 2996-3002. | |

| [82] | 马国清. F-T合成催化剂破碎原因分析及解决办法[J]. 内蒙古石油化工, 2012, 38(6): 56-57. |

| MA Guoqing. Cause analysis and solution of F-T synthesis catalyst crushing[J]. Inner Mongolia Petrochemical Industry, 2012, 38(6): 56-57. | |

| [83] | 黄保财, 苏安. 费托合成浆态床反应器过滤工艺和工业实践[J]. 当代化工研究, 2023(15): 153-155. |

| HUANG Baocai, SU An. Filtration process and its industrial practice in slurry bubble column reactor for Fischer-Tropch synthesis[J]. Modern Chemical Research, 2023(15): 153-155. | |

| [84] | 赵玉龙. 浆态床FT合成反应器的固液分离现状和进展[J]. 煤炭转化, 1996, 19(3): 20-26. |

| ZHAO Yulong. Status and progress of slurry Fischer-Tropsch reactor solids-liquid separation techniques[J]. Coal Conversion, 1996, 19(3): 20-26. | |

| [85] | SARKAR A, NEATHERY J K, DAVIS B H. Separation of Fischer-Tropsch wax products from ultrafine iron catalyst particles[R]. United States: The University of Kentucky Center for Applied Energy Research, 2006 |

| [86] | LONG David C, HOLDEN Thomas M, HSIA Stephen J, et al. Filtration system for slurry hydrocarbon synthesis process using both small and large pore filter elements: US7378452[P]. 2008-05-27. |

| [87] | 董正庆, 张浩, 田佰起, 等. 一种浆态床反应器分离不同粒径催化剂的装置及其使用方法: CN107398239B[P]. 2023-04-21. |

| DONG Zhengqing, ZHANG Hao, TIAN Baiqi, et al. A device for separating catalysts of different particle sizes in a slurry bed reactor and its usage method: CN107398239B[P]. 2023-04-21. | |

| [88] | HAMMOND David G, SOTO Jorge L, MOATES Craig F. Slurry reactor fines segregation and removal: US20100210739[P]. 2010-08-19. |

| [1] | 张磊, 张新儒, 王永洪, 李晋平, 刘春波. 二维纳米材料混合基质膜在渗透汽化有机物分离的研究进展[J]. 化工进展, 2025, 44(6): 3324-3335. |

| [2] | 余子昱, 陈晓飞, 侯春光, 岳殿鹤, 彭跃莲, 安全福. 渗透汽化和真空膜蒸馏在氨基甲酸酯脱水中的比较[J]. 化工进展, 2025, 44(6): 3247-3257. |

| [3] | 王恒, 卢春喜. 3.6Mt/a催化裂化旋风分离装置结构优选及运行效果分析[J]. 化工进展, 2025, 44(6): 3238-3246. |

| [4] | 顾晟燊, 郭猛, 任秀秀, 潘阳, 靳栋梁, 钟璟. 微孔有机硅膜在CO2分离中的研究进展[J]. 化工进展, 2025, 44(5): 2846-2855. |

| [5] | 罗伊雯, 赵亮, 张宇豪, 刘东阳, 高金森, 徐春明. 轻烃分离材料和机理的研究进展[J]. 化工进展, 2025, 44(5): 2938-2954. |

| [6] | 王佳琪, 刘佳兴, 魏皓琦, 周昕霖, 程传晓, 葛坤. 鼠李糖脂强化CO2水合物生成[J]. 化工进展, 2025, 44(4): 1998-2007. |

| [7] | 薛立新, 董永平, 陈梦瑶, 高从堦. 十二烷基硫酸钠(SDS)和强碱(NaOH)对聚酰胺复合纳滤膜的协同调控机理[J]. 化工进展, 2025, 44(4): 2225-2237. |

| [8] | 孔洁, 李沅欣, 孙兰义. 萃取精馏分离丙酮-正庚烷的模拟与控制[J]. 化工进展, 2025, 44(3): 1253-1262. |

| [9] | 王雪莉, 杨卫亚, 张会成, 王少军, 凌凤香. 金属有机框架(MOF)基混合基质膜界面改性方法及其气体分离性能[J]. 化工进展, 2025, 44(2): 928-940. |

| [10] | 杨璐, 魏海琴, 袁浩博, 高志华, 黄伟, 王晓东. 合成液中水含量调控Ge-ZSM-5膜的乙二醇脱水性能[J]. 化工进展, 2025, 44(2): 982-990. |

| [11] | 韩英娜, 李丽, 张林子, 安金泽, 李文秀, 张弢. 离子液体萃取精馏分离甲醇-乙腈共沸物[J]. 化工进展, 2025, 44(2): 660-668. |

| [12] | 苏宣合, 蒙仕达, 柯杰坤, 卢苇. 基于分子交换流的多级气体分离系统性能与能耗分析[J]. 化工进展, 2025, 44(1): 109-120. |

| [13] | 刘传磊, 陈宇翔, 郭冠初, 赵起越, 姜豪, 孙辉, 沈本贤. 烷氧基丙胺类新型溶剂分子设计及其脱除高酸性天然气中硫醇[J]. 化工进展, 2025, 44(1): 184-191. |

| [14] | 陈晓乐, 李娜, 陈霖宇, 周屈兰. ZIFs/PDMDES共混基质膜的制备及其在水溶液中渗透汽化分离乙醇的应用[J]. 化工进展, 2025, 44(1): 407-414. |

| [15] | 李鑫, 王维, 张羽, 谢湫钰, 袁昊. 分离乙酸乙酯+乙醇+水体系:离子液体筛选、汽液相平衡和过程模拟[J]. 化工进展, 2025, 44(1): 75-85. |

| 阅读次数 | ||||||

|

全文 |

|

|||||

|

摘要 |

|

|||||