化工进展 ›› 2023, Vol. 42 ›› Issue (1): 373-385.DOI: 10.16085/j.issn.1000-6613.2022-0233

熔融结晶技术分离纯化有机化合物的研究进展

- 1.西安建筑科技大学化学与化工学院,陕西 西安 710055

2.浙江先锋科技股份有限公司质保部,浙江 台州 317000

-

收稿日期:2022-02-14修回日期:2022-04-08出版日期:2023-01-25发布日期:2023-02-20 -

通讯作者:齐亚兵 -

作者简介:齐亚兵(1983—),男,博士,讲师,研究方向为结晶与分离技术。E-mail: qiyabing123@163.com。 -

基金资助:西安市碑林区科技计划(GX2134);西安建筑科技大学人才科技基金(RC1714);西安建筑科技大学青年科技基金(QN1509)

Progress on separation and purification for organic compounds by melt crystallization

- 1.School of Chemistry and Chemical Engineering, Xi'an University of Architecture and Technology, Xi'an 710055, Shaanxi, China

2.Quality Assurance Department, Zhejiang Xianfeng Technologies Co. , Ltd. , Taizhou 317000, Zhejiang, China

-

Received:2022-02-14Revised:2022-04-08Online:2023-01-25Published:2023-02-20 -

Contact:QI Yabing

摘要:

熔融结晶技术是利用被分离物质各组分间凝固点的差异,通过控制热量的输入和移出,使被分离组分从熔融液中结晶析出,经洗涤、发汗等操作,实现目标组分分离纯化的一种结晶技术。熔融结晶分离纯化技术由于具有不需要使用溶剂、能耗低、设备体积小、能得到高纯产品等优点,在有机化合物的分离纯化领域得到了广泛应用。本文简述了熔融结晶的方式,介绍了熔融结晶器的类型,综述了熔融结晶技术分离纯化有机同分异构体、有机化工原料、日用品、食品和药品的研究进展,分析了熔融结晶技术分离纯化有机化合物过程中存在的问题,展望了熔融结晶技术分离纯化有机化合物的发展方向。文中指出:随着熔融结晶技术的发展,以提高产品质量,减小能耗和降低成本为目的的耦合熔融结晶技术已成为熔融结晶技术发展的方向。以包含熔融结晶设备、工艺、晶体成核和生长动力学、发汗机理以及传热传质模型的系统工程将会成为熔融结晶分离纯化有机化合物的研究热点。

中图分类号:

引用本文

齐亚兵, 贾宏磊. 熔融结晶技术分离纯化有机化合物的研究进展[J]. 化工进展, 2023, 42(1): 373-385.

QI Yabing, JIA Honglei. Progress on separation and purification for organic compounds by melt crystallization[J]. Chemical Industry and Engineering Progress, 2023, 42(1): 373-385.

| 熔融结晶方式 | 过程 | 优点 | 缺点 | 适用情况 |

|---|---|---|---|---|

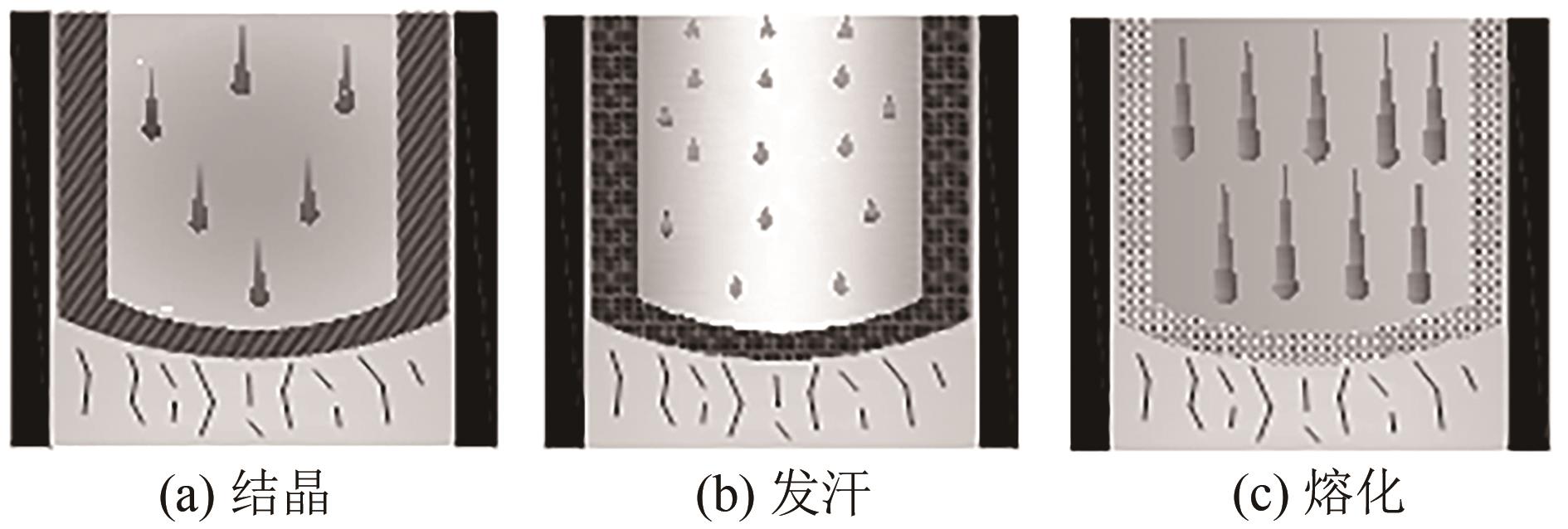

| 层式熔融结晶 | 先结晶、再发汗、后熔化 | 生长速率快、装置简单、无结垢、固液分离容易、装置易放大 | 间歇操作、能耗高、处理能力小、效率低、固液相界面积小 | 不太关注能耗和效率时,为熔融结晶法制备精细化学品的首选 |

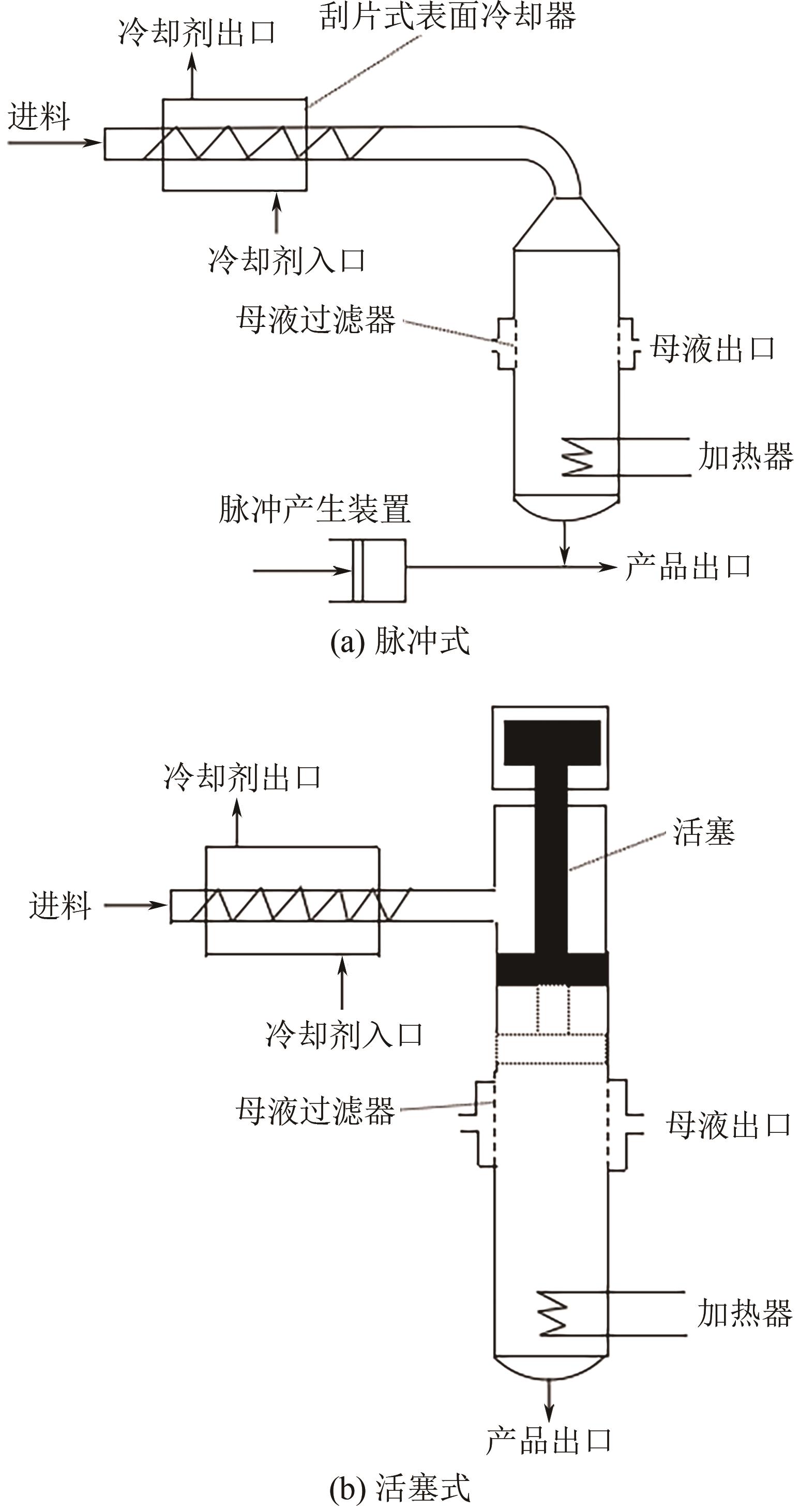

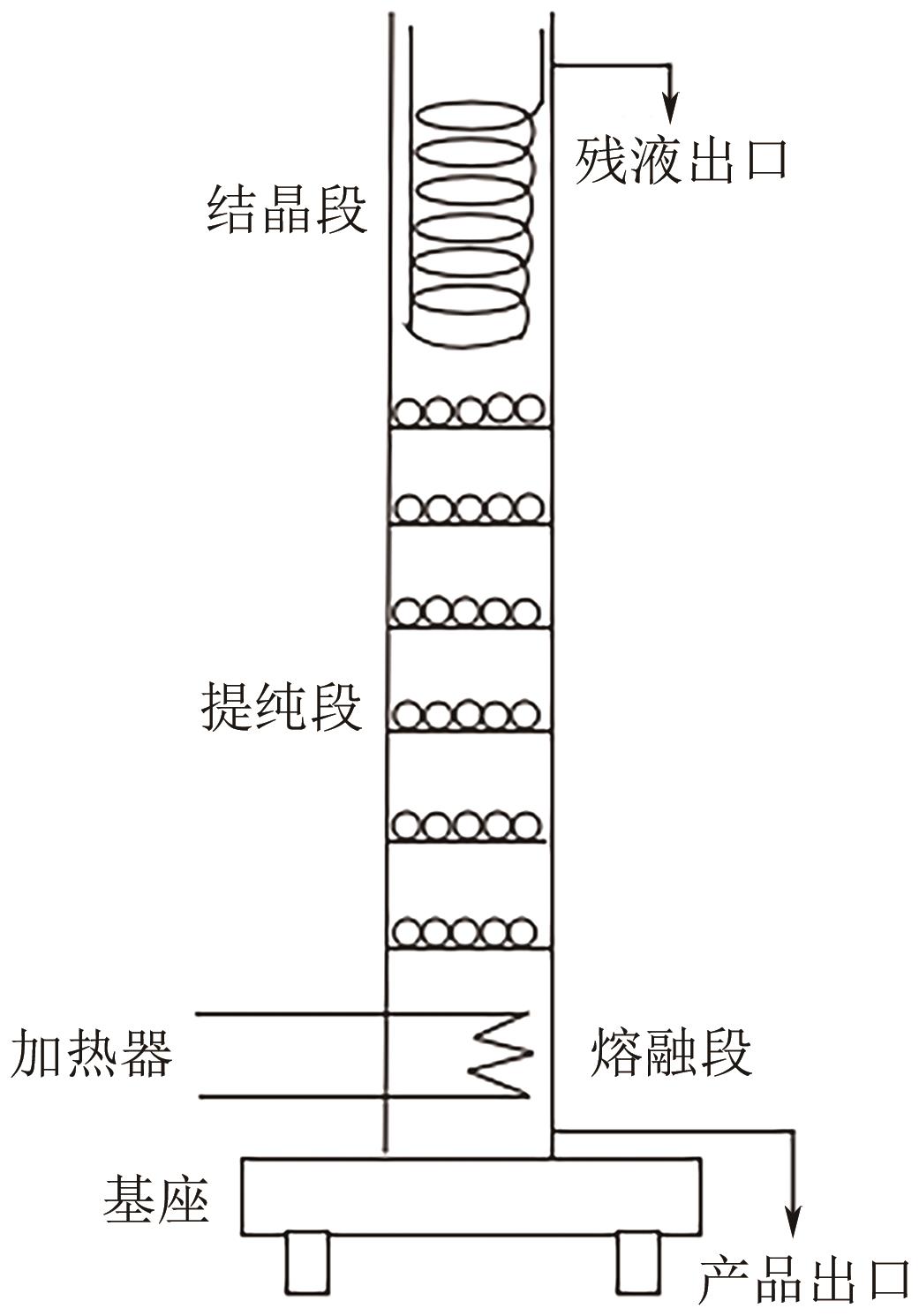

| 悬浮熔融结晶 | 结晶、洗涤、发汗和熔化同时进行 | 固液相界面积大、传热传质性能好、连续操作、处理能力大、效率高 | 固液分离难、易结垢、易堵塞、设备复杂、稳定运行周期短 | 固液分离和结垢问题能较好解决的情况下,采用此法 |

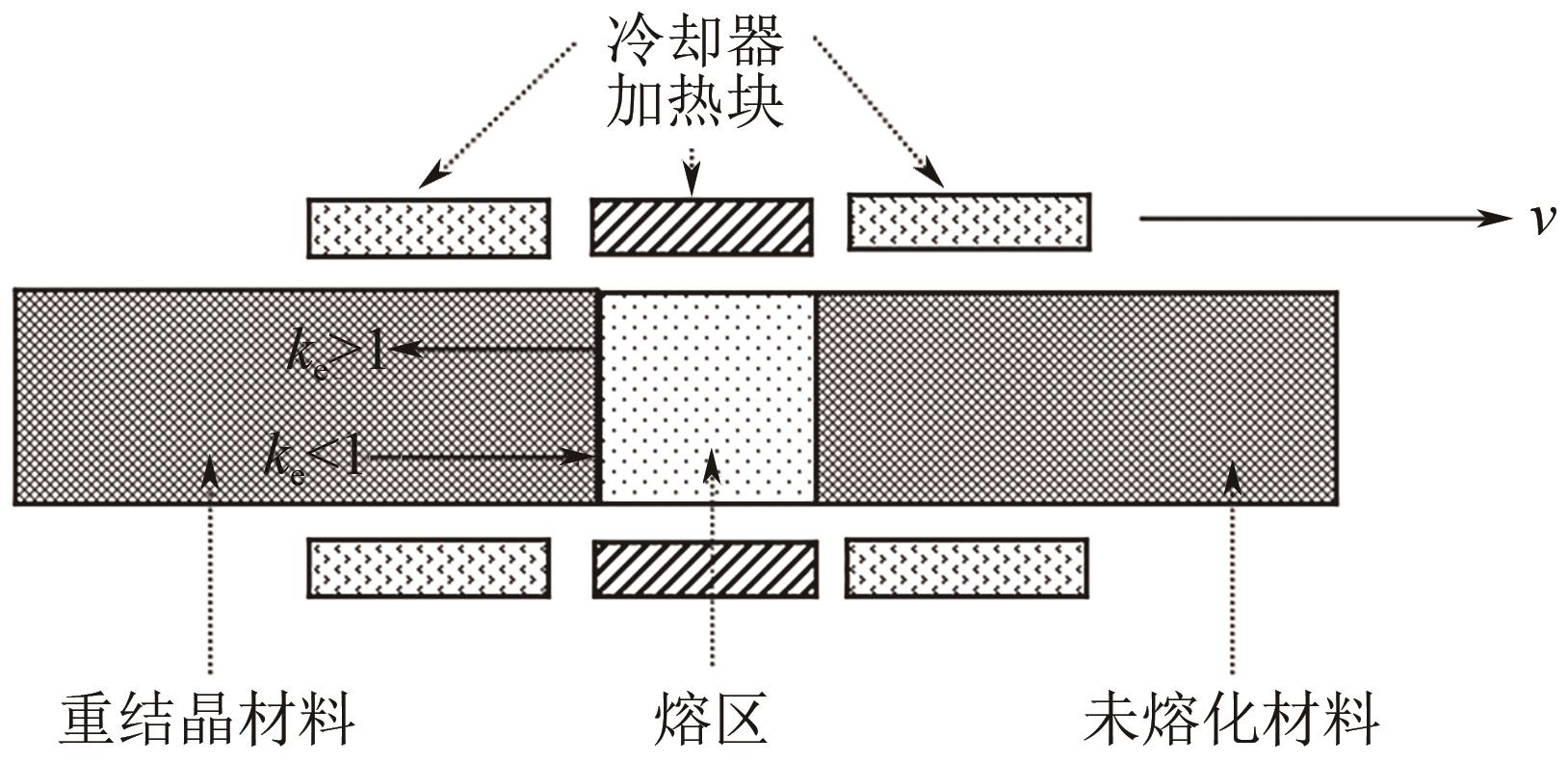

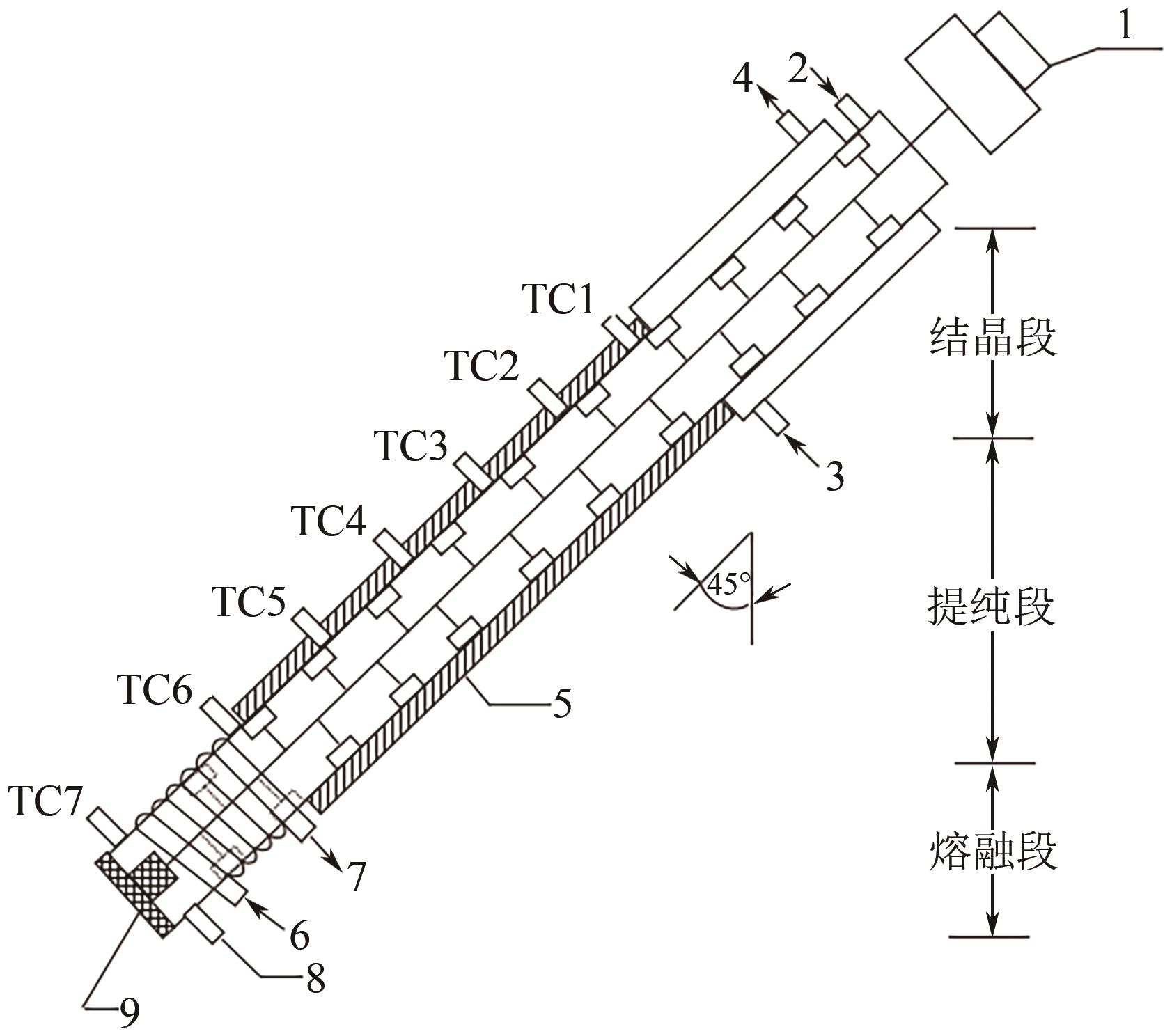

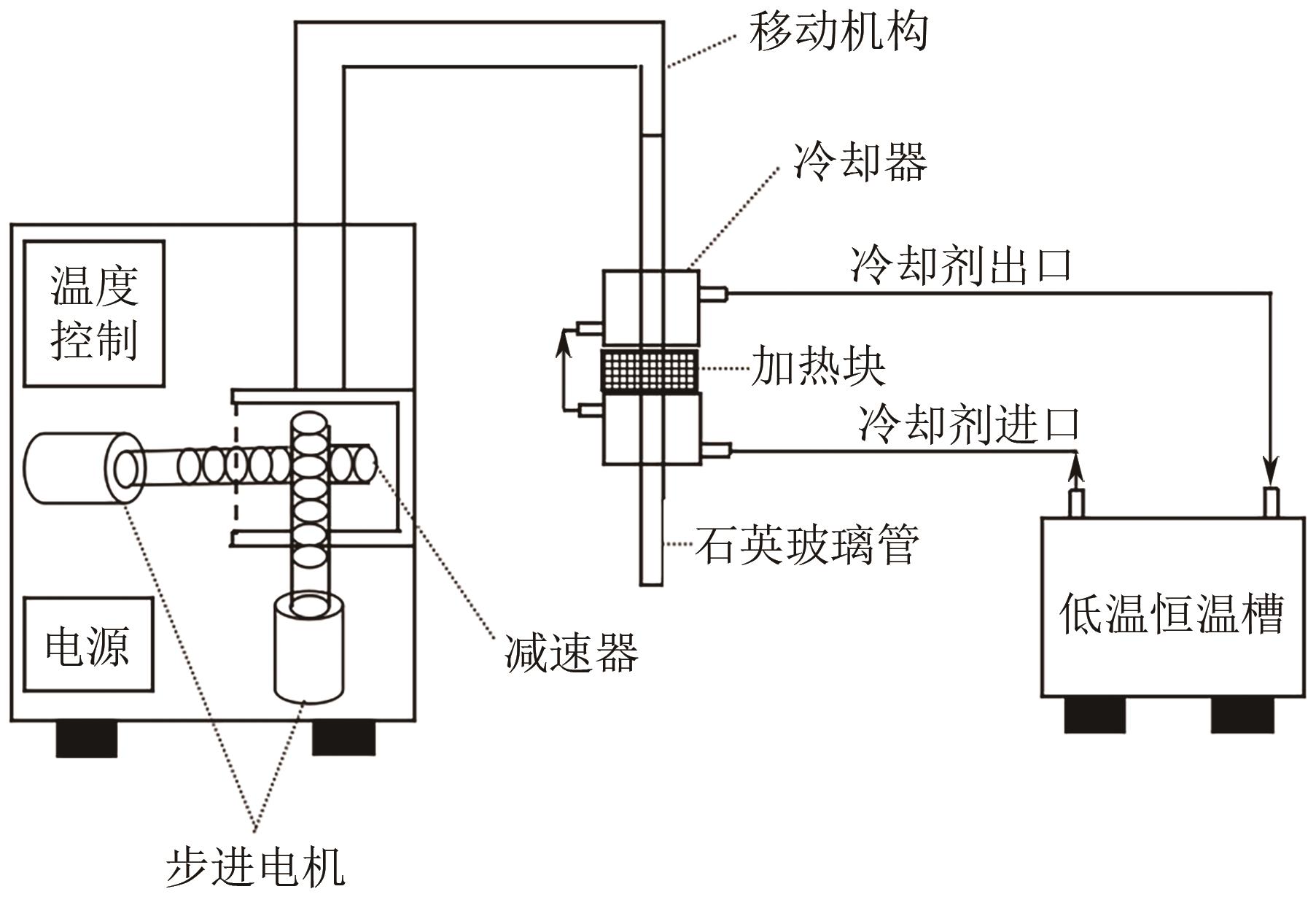

| 区域熔融结晶 | 熔区多次从材料棒一端移动到另一端,材料棒中间段为高纯产品 | 结晶设备体积小、操作简单、产品纯度高 | 处理量小、分离时间长、效率低 | 适合高附加值、高纯度精细化学品和药物的制备 |

| 层式熔融结晶与悬浮熔融结晶的耦合 | 原料经造粒、发汗、洗涤后得到纯度较高、粒度较大的结晶产品 | 能耗较低、产品纯度较高、粒度较大 | 适合对产品纯度和粒度要求较高的情况 | |

| 精馏与熔融结晶的耦合 | 精馏塔顶串联降膜结晶器,精馏塔顶轻组分依次结晶、发汗、熔化 | 能耗较低、收率较高、产量较高、分离因子较高 | 适合混合液中轻重组分熔点差异大、沸点差异小,需获得高纯度轻组分的情况 |

表1 不同熔融结晶方式的特点

| 熔融结晶方式 | 过程 | 优点 | 缺点 | 适用情况 |

|---|---|---|---|---|

| 层式熔融结晶 | 先结晶、再发汗、后熔化 | 生长速率快、装置简单、无结垢、固液分离容易、装置易放大 | 间歇操作、能耗高、处理能力小、效率低、固液相界面积小 | 不太关注能耗和效率时,为熔融结晶法制备精细化学品的首选 |

| 悬浮熔融结晶 | 结晶、洗涤、发汗和熔化同时进行 | 固液相界面积大、传热传质性能好、连续操作、处理能力大、效率高 | 固液分离难、易结垢、易堵塞、设备复杂、稳定运行周期短 | 固液分离和结垢问题能较好解决的情况下,采用此法 |

| 区域熔融结晶 | 熔区多次从材料棒一端移动到另一端,材料棒中间段为高纯产品 | 结晶设备体积小、操作简单、产品纯度高 | 处理量小、分离时间长、效率低 | 适合高附加值、高纯度精细化学品和药物的制备 |

| 层式熔融结晶与悬浮熔融结晶的耦合 | 原料经造粒、发汗、洗涤后得到纯度较高、粒度较大的结晶产品 | 能耗较低、产品纯度较高、粒度较大 | 适合对产品纯度和粒度要求较高的情况 | |

| 精馏与熔融结晶的耦合 | 精馏塔顶串联降膜结晶器,精馏塔顶轻组分依次结晶、发汗、熔化 | 能耗较低、收率较高、产量较高、分离因子较高 | 适合混合液中轻重组分熔点差异大、沸点差异小,需获得高纯度轻组分的情况 |

| 结晶器类型 | 结晶器型号 | 特点 | 分离精制应用 |

|---|---|---|---|

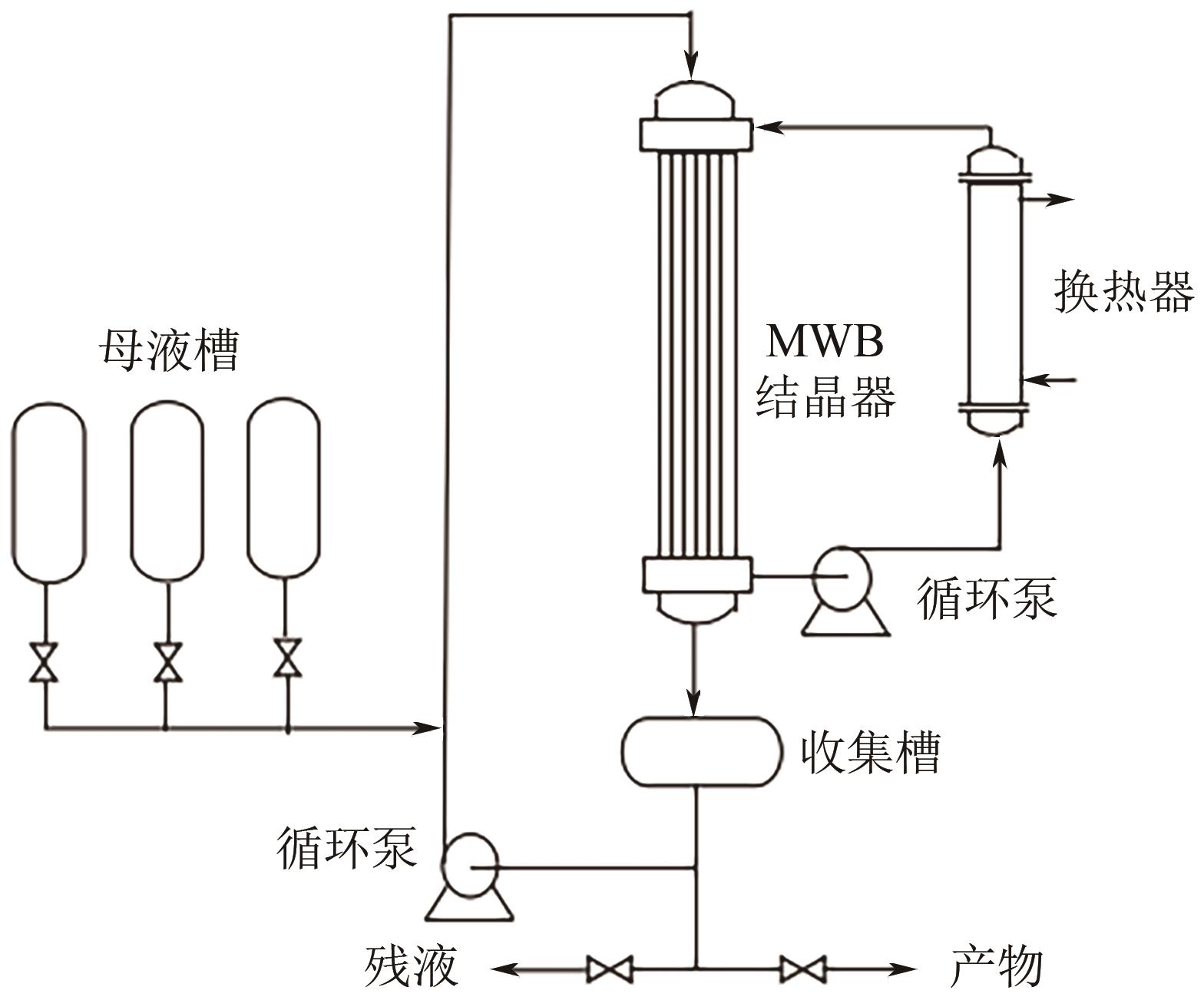

| 层式熔融结晶器 | MWB结晶器 | 结构简单、无运转件、开停车容易 | 苯甲酸、己内酰胺、苯酚、医药中间体 |

| FFC结晶器 | 可随时开停车、操作灵活,能耗低、应用面广、配有计算机辅助控制系统 | 醚醛、萘、对二氯苯、对硝基氯苯 | |

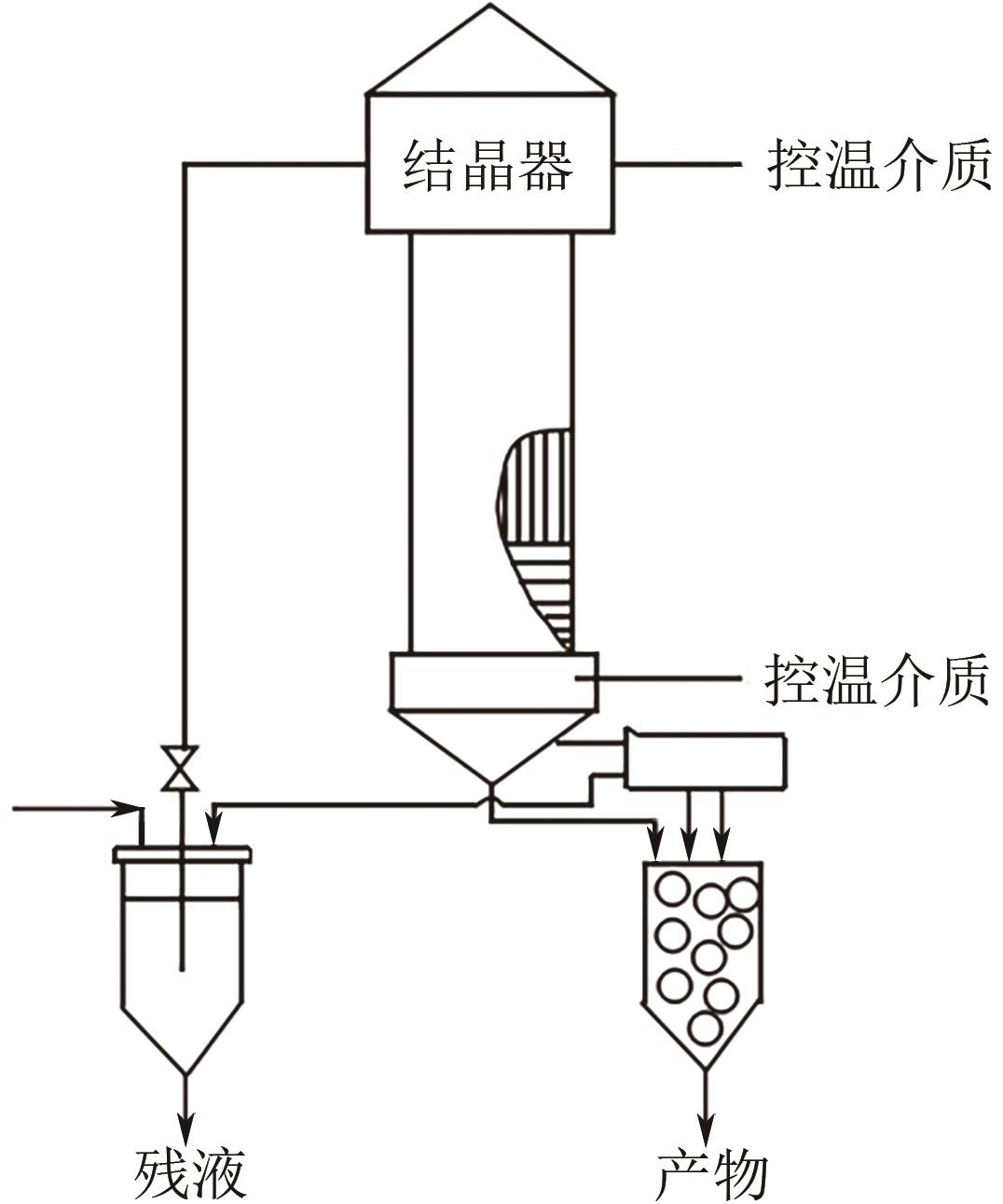

| 悬浮熔融结晶器 | Brodie结晶器 | 投资少、操作费用低、处理量大、操作弹性大、产品纯度高、腐蚀小;设备结构复杂、维修要求高、操作难度大、回收率不高 | 萘、苯、对二氯苯、对二甲苯、对硝基氯苯 |

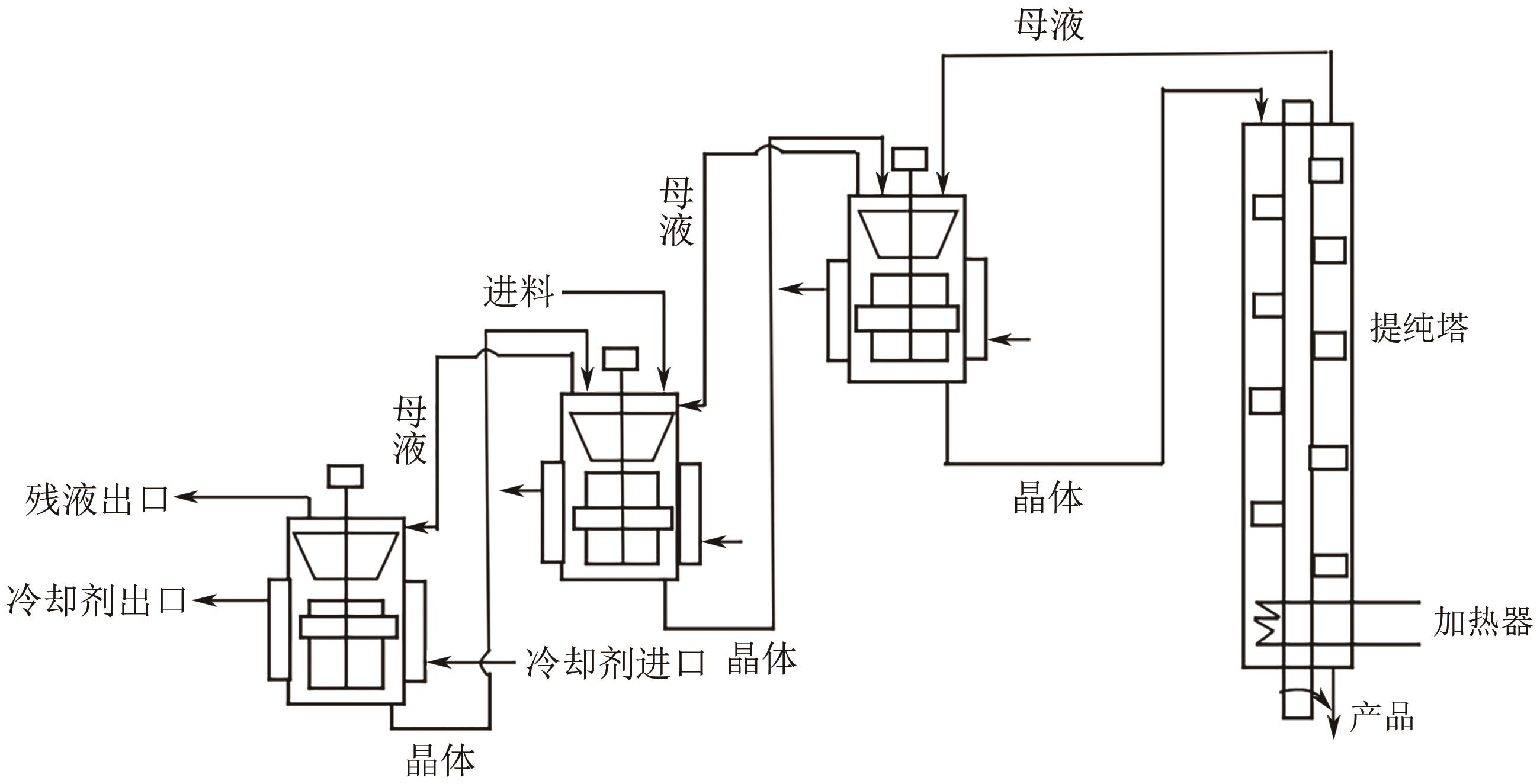

| Phillips结晶器 | 提纯塔轴向温差较大、能量消耗大、生产经济性较低、产品收率较低 | 二甲苯异构体 | |

| TNO结晶器 | 结晶塔需要振动、工业放大困难、产品纯度高 | 二甲苯、苯并噻吩 | |

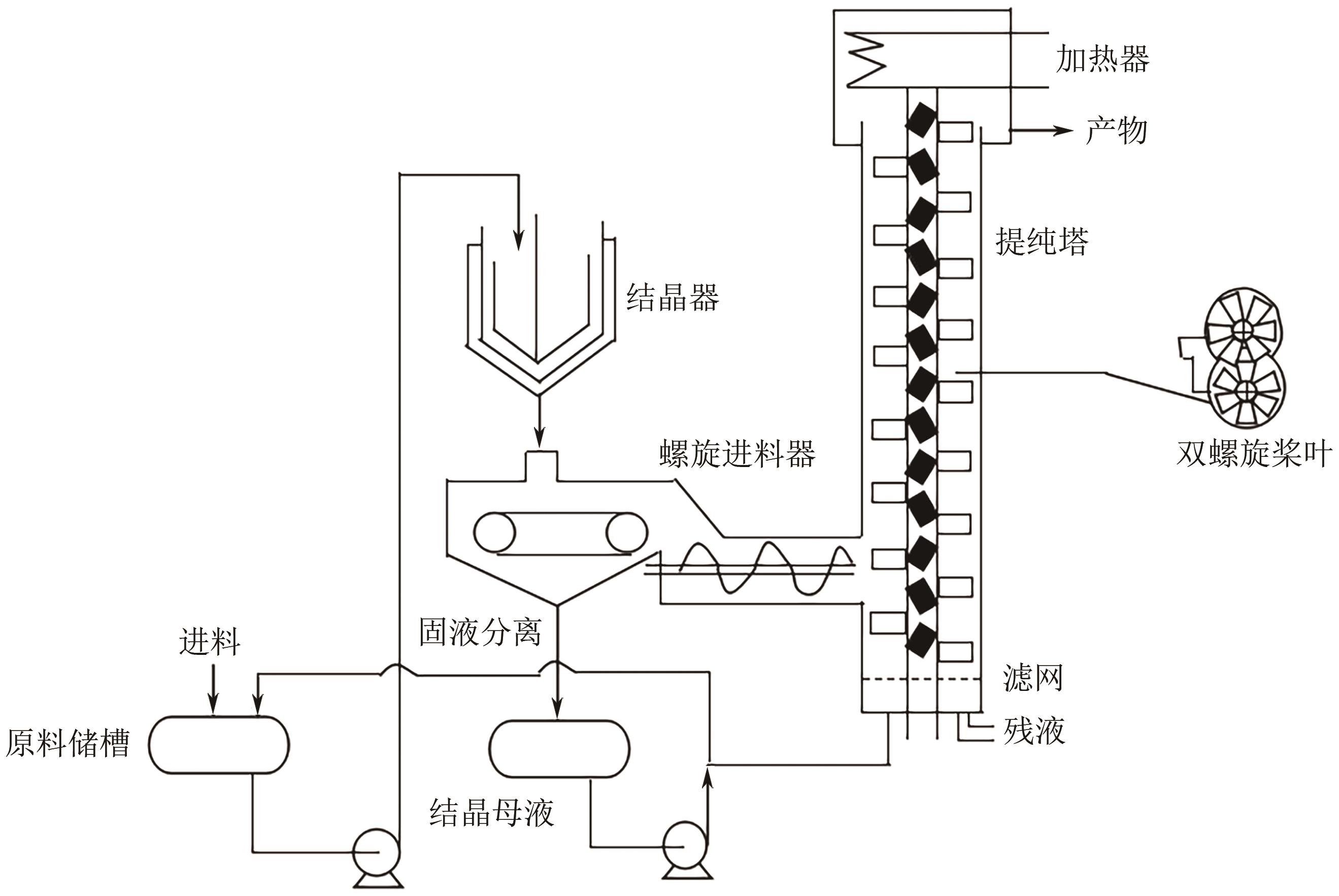

| CCCC结晶器 | 运转件简单、容时生产能力较大、操作控制难度大、具有运转件 | 苯、对二甲苯、对二氯苯、萘 | |

| KCP结晶器 | 子设备较多,提纯设备结构复杂并带有运转件,维修及控制要求较高 | 二氯苯、二甲苯、萘 | |

| 倾斜塔式结晶器 | 结晶塔处理能力大、稳定性好、产品纯度高 | 对二氯苯 | |

| 区域熔融结晶器 | 箱式熔融结晶器 | 设备体积小、能耗低、产品纯度高、产量低、效率低 | 1, 2-二苯乙烷 |

表2 熔融结晶器的类型

| 结晶器类型 | 结晶器型号 | 特点 | 分离精制应用 |

|---|---|---|---|

| 层式熔融结晶器 | MWB结晶器 | 结构简单、无运转件、开停车容易 | 苯甲酸、己内酰胺、苯酚、医药中间体 |

| FFC结晶器 | 可随时开停车、操作灵活,能耗低、应用面广、配有计算机辅助控制系统 | 醚醛、萘、对二氯苯、对硝基氯苯 | |

| 悬浮熔融结晶器 | Brodie结晶器 | 投资少、操作费用低、处理量大、操作弹性大、产品纯度高、腐蚀小;设备结构复杂、维修要求高、操作难度大、回收率不高 | 萘、苯、对二氯苯、对二甲苯、对硝基氯苯 |

| Phillips结晶器 | 提纯塔轴向温差较大、能量消耗大、生产经济性较低、产品收率较低 | 二甲苯异构体 | |

| TNO结晶器 | 结晶塔需要振动、工业放大困难、产品纯度高 | 二甲苯、苯并噻吩 | |

| CCCC结晶器 | 运转件简单、容时生产能力较大、操作控制难度大、具有运转件 | 苯、对二甲苯、对二氯苯、萘 | |

| KCP结晶器 | 子设备较多,提纯设备结构复杂并带有运转件,维修及控制要求较高 | 二氯苯、二甲苯、萘 | |

| 倾斜塔式结晶器 | 结晶塔处理能力大、稳定性好、产品纯度高 | 对二氯苯 | |

| 区域熔融结晶器 | 箱式熔融结晶器 | 设备体积小、能耗低、产品纯度高、产量低、效率低 | 1, 2-二苯乙烷 |

| 分离方式 | 结晶器 | 原料 | 工艺参数 | 产品纯度、收率 | 文献 |

|---|---|---|---|---|---|

| 悬浮熔融结晶 | 倾斜塔式熔融结晶器 | 对二氯苯+邻二氯苯 | C对二氯苯=80%~93%(质量分数,本表下同), θ=45°, n=15r/min, Tc=25~30℃, τ=48h | C对二氯苯=99.997% | [ |

| 层式熔融结晶 | 降膜熔融结晶器 | α-甲基萘+β-甲基萘 | Cα-甲基萘=5.69%, Cβ-甲基萘=84.7% | Cβ-甲基萘=96% | [ |

| 层式熔融结晶 | 静态熔融结晶器 | 2,4’-MDI+4, 4’-MDI | C4,4’-MDI=92.1% | C4,4’-MDI>99% (四次熔融结晶) | [ |

| 层式熔融结晶 | 鼓泡降膜熔融结晶器 | 对甲酚+间甲酚 | C对甲酚=97%~98%, Q氮气=90L/min, Tci=40℃, tc=40min, Rc=0.6~0.8℃/min, Ts=25~35℃, Rs=0.2~0.3℃/min, ts=40min | C对甲酚=99.42% | [ |

| 层式熔融结晶 | 降膜熔融结晶器 | 6-叔丁基间甲酚+ 2-叔丁基对甲酚 | C6-叔丁基间甲酚=95.8% | C6-叔丁基间甲酚=99.9%,η=72.4%(两次结晶) | [ |

| 层式熔融结晶 | 降膜熔融结晶器 | 1,2,4,5-四甲基苯+ 1,2,3,4-四甲基苯+ 1,2,3,5-四甲基苯 | C1,2,4,5-四甲基苯=94.02%, Tc=73℃,Rc=0.03℃/min, Ts=77℃, ts=30min | C1,2,4,5-四甲基苯=99.06%,η=75.29% | [ |

| 悬浮结晶+区域熔融结晶 | MSMPR结晶器+箱式区域熔融结晶器 | 2,4-TDI+2,6-TDI | 悬浮结晶原料:C2,4-TDI=80%, C2,6-TDI=20%; 区域熔融结晶原料: C2,4-TDI=90.1% | C2,4-TDI=90.1%, η悬浮结晶=12.61%(3次悬浮结晶);C2,4-TDI>98.5%, η熔融结晶=60%(6次熔融结晶) | [ |

| 层式熔融结晶 | 降膜熔融结晶器 | 2,4-DNT+2,6-DNT | C2, 4-DNT=76.2%, C2,6-DNT=19.8%, Rc=0.12~0.2℃/min, Tc=25~30℃, Rs<0.1℃/min,Ts=66~68℃, τ=10~15h | C2,4-DNT=98.5%,η=25%~35% | [ |

| 悬浮熔融结晶 | 塔式悬浮熔融结晶器 | 对二甲苯+间二甲苯 | C对二甲苯=93.8% | C对二甲苯>99% | [ |

| 层式熔融结晶 | 降膜熔融结晶器 | 2,4-TDI+2,6-TDI | C2,4-TDI=80% | C2,4-TDI>95%(一级熔融结晶),C2,4-TDI>99%(二级熔融结晶),η总>40% | [ |

| 层式熔融结晶 | 静态熔融结晶器 | 对硝基氯苯+间硝基氯苯 | C对硝基氯苯=60%~68% | C对硝基氯苯>99% (两级结晶) | [ |

| 层式熔融结晶 | 静态熔融结晶器 | 2,4-二硝基氯苯+ 2,6-二硝基氯苯 | C2,4-二硝基氯苯=84.77%, Tci=49℃, Tcf=47℃, Rc=0.1℃/min, Tsf=49℃, Rs=0.05℃/min | C2,4-二硝基氯苯=99.94% (三级熔融结晶) | [ |

| 层式熔融结晶 | 鼓泡降膜熔融结晶器 | L-丙交酯+M-丙交酯 | CL-丙交酯=96.63%, CM-丙交酯=1.71%,C乳酸=1.2%, ∆T=20℃, tc=60min, ts=50min | CL-丙交酯=97.72% | [ |

表3 熔融结晶技术分离纯化有机同分异构体

| 分离方式 | 结晶器 | 原料 | 工艺参数 | 产品纯度、收率 | 文献 |

|---|---|---|---|---|---|

| 悬浮熔融结晶 | 倾斜塔式熔融结晶器 | 对二氯苯+邻二氯苯 | C对二氯苯=80%~93%(质量分数,本表下同), θ=45°, n=15r/min, Tc=25~30℃, τ=48h | C对二氯苯=99.997% | [ |

| 层式熔融结晶 | 降膜熔融结晶器 | α-甲基萘+β-甲基萘 | Cα-甲基萘=5.69%, Cβ-甲基萘=84.7% | Cβ-甲基萘=96% | [ |

| 层式熔融结晶 | 静态熔融结晶器 | 2,4’-MDI+4, 4’-MDI | C4,4’-MDI=92.1% | C4,4’-MDI>99% (四次熔融结晶) | [ |

| 层式熔融结晶 | 鼓泡降膜熔融结晶器 | 对甲酚+间甲酚 | C对甲酚=97%~98%, Q氮气=90L/min, Tci=40℃, tc=40min, Rc=0.6~0.8℃/min, Ts=25~35℃, Rs=0.2~0.3℃/min, ts=40min | C对甲酚=99.42% | [ |

| 层式熔融结晶 | 降膜熔融结晶器 | 6-叔丁基间甲酚+ 2-叔丁基对甲酚 | C6-叔丁基间甲酚=95.8% | C6-叔丁基间甲酚=99.9%,η=72.4%(两次结晶) | [ |

| 层式熔融结晶 | 降膜熔融结晶器 | 1,2,4,5-四甲基苯+ 1,2,3,4-四甲基苯+ 1,2,3,5-四甲基苯 | C1,2,4,5-四甲基苯=94.02%, Tc=73℃,Rc=0.03℃/min, Ts=77℃, ts=30min | C1,2,4,5-四甲基苯=99.06%,η=75.29% | [ |

| 悬浮结晶+区域熔融结晶 | MSMPR结晶器+箱式区域熔融结晶器 | 2,4-TDI+2,6-TDI | 悬浮结晶原料:C2,4-TDI=80%, C2,6-TDI=20%; 区域熔融结晶原料: C2,4-TDI=90.1% | C2,4-TDI=90.1%, η悬浮结晶=12.61%(3次悬浮结晶);C2,4-TDI>98.5%, η熔融结晶=60%(6次熔融结晶) | [ |

| 层式熔融结晶 | 降膜熔融结晶器 | 2,4-DNT+2,6-DNT | C2, 4-DNT=76.2%, C2,6-DNT=19.8%, Rc=0.12~0.2℃/min, Tc=25~30℃, Rs<0.1℃/min,Ts=66~68℃, τ=10~15h | C2,4-DNT=98.5%,η=25%~35% | [ |

| 悬浮熔融结晶 | 塔式悬浮熔融结晶器 | 对二甲苯+间二甲苯 | C对二甲苯=93.8% | C对二甲苯>99% | [ |

| 层式熔融结晶 | 降膜熔融结晶器 | 2,4-TDI+2,6-TDI | C2,4-TDI=80% | C2,4-TDI>95%(一级熔融结晶),C2,4-TDI>99%(二级熔融结晶),η总>40% | [ |

| 层式熔融结晶 | 静态熔融结晶器 | 对硝基氯苯+间硝基氯苯 | C对硝基氯苯=60%~68% | C对硝基氯苯>99% (两级结晶) | [ |

| 层式熔融结晶 | 静态熔融结晶器 | 2,4-二硝基氯苯+ 2,6-二硝基氯苯 | C2,4-二硝基氯苯=84.77%, Tci=49℃, Tcf=47℃, Rc=0.1℃/min, Tsf=49℃, Rs=0.05℃/min | C2,4-二硝基氯苯=99.94% (三级熔融结晶) | [ |

| 层式熔融结晶 | 鼓泡降膜熔融结晶器 | L-丙交酯+M-丙交酯 | CL-丙交酯=96.63%, CM-丙交酯=1.71%,C乳酸=1.2%, ∆T=20℃, tc=60min, ts=50min | CL-丙交酯=97.72% | [ |

| 分离方式 | 结晶器 | 原料 | 工艺参数 | 产品纯度、收率 | 文献 |

|---|---|---|---|---|---|

| 层式熔融结晶 | 降膜熔融结晶器 | 对二甲苯粗品 | C二甲苯=95%(质量分数,本表下同), C二甲苯=5%, Rc=8℃/h, Tcf=-1℃, Rs=2.5℃·h-1, Tsf=13℃ | C二甲苯=99.52%,η=65.88% | [ |

| 层式熔融结晶 | 静态熔融结晶器 | 对苯二甲酰氯粗品 | C对苯二甲酰氯=96%, Rc=0.05℃/min, Tcf=-64℃,Rs=0.1℃/min, Tsf=77℃ | C对苯二甲酰氯>99.9% | [ |

| 层式熔融结晶 | 降膜熔融结晶器 | 丁二腈粗品 | C丁二腈=99.84%, Tc=-47℃, Rc=0.017℃/min,Ts=56℃, Rs=0.03℃/min | C丁二腈=99.959%, η=61.9% | [ |

| 层式熔融结晶 | 静态熔融结晶器 | 2, 6-二叔丁基对甲酚粗品 | CBHT=90%, Rc=4℃/min, Tcf=50℃, tc=20min,Ts=67℃, ts=1h | CBHT=99.95%,η=75.91% | [ |

| 层式熔融结晶 | 静态熔融结晶器 | 芴粗品 | C芴=95%, C甲基氧芴=2.8%, Rc=0.067℃/min,Tcf=108℃, Rs=0.02℃/min, Ts=113℃ | C芴=97.14%,η=49.2% | [ |

| 层式熔融结晶 | 静态熔融结晶器 | 乙二醇+乙二醇单甲醚; 乙二醇+1,2-丁二醇; 乙二醇+1,2-丙二醇 | C乙二醇=94.66%(乙二醇+乙二醇单甲醚体系),C乙二醇=93.42%(乙二醇+1, 2-丁二醇体系),C乙二醇=94.87%(乙二醇+1, 2-丙二醇体系) | C乙二醇≥99.8% | [ |

| 层式熔融结晶 | 静态熔融结晶器 | 对苯二胺粗品 | C对苯二胺=92.35%, Tc1=125℃, Rc1=4℃·h-1,Tsf1=134℃, Rs1=3℃·h-1; Tc2=128℃, Rc2=2℃·h-1, Tsf2=139℃, Rs2=2℃·h-1 | C对苯二胺=99.7%,η=77.21%(两级熔融结晶) | [ |

| 层式熔融结晶 | 静态熔融结晶器 | 异丙苯脱苯塔塔顶馏出液 | C苯=55.554%, Tcf=-28℃, tcg=90min,Rs=0.1℃/min, Tsf=-15℃, tss=90min | C苯=99.5% (两级熔融结晶) | [ |

| 层式熔融结晶 | 降膜结晶器 | 2-吡咯酮粗品 | C2-吡咯酮=99.5%, Tpre=25℃, QF=1.5L·h-1, Rc=6℃·h-1, Tcf=8℃, Rs=4℃·h-1, Tsf=19℃ | C2-吡咯酮>99.9%,η>73.3% | [ |

| 层式熔融结晶 | MWB结晶器 | N-乙烯基-2-吡咯烷酮粗品 | CNVP=99.27%, Rc=0.07℃/min, Tcf=11℃,Rs=0.4℃/min, Tsf=14℃, ts=20min | CNVP>99.99% (两级熔融结晶) | [ |

表4 熔融结晶技术分离纯化有机化工原料

| 分离方式 | 结晶器 | 原料 | 工艺参数 | 产品纯度、收率 | 文献 |

|---|---|---|---|---|---|

| 层式熔融结晶 | 降膜熔融结晶器 | 对二甲苯粗品 | C二甲苯=95%(质量分数,本表下同), C二甲苯=5%, Rc=8℃/h, Tcf=-1℃, Rs=2.5℃·h-1, Tsf=13℃ | C二甲苯=99.52%,η=65.88% | [ |

| 层式熔融结晶 | 静态熔融结晶器 | 对苯二甲酰氯粗品 | C对苯二甲酰氯=96%, Rc=0.05℃/min, Tcf=-64℃,Rs=0.1℃/min, Tsf=77℃ | C对苯二甲酰氯>99.9% | [ |

| 层式熔融结晶 | 降膜熔融结晶器 | 丁二腈粗品 | C丁二腈=99.84%, Tc=-47℃, Rc=0.017℃/min,Ts=56℃, Rs=0.03℃/min | C丁二腈=99.959%, η=61.9% | [ |

| 层式熔融结晶 | 静态熔融结晶器 | 2, 6-二叔丁基对甲酚粗品 | CBHT=90%, Rc=4℃/min, Tcf=50℃, tc=20min,Ts=67℃, ts=1h | CBHT=99.95%,η=75.91% | [ |

| 层式熔融结晶 | 静态熔融结晶器 | 芴粗品 | C芴=95%, C甲基氧芴=2.8%, Rc=0.067℃/min,Tcf=108℃, Rs=0.02℃/min, Ts=113℃ | C芴=97.14%,η=49.2% | [ |

| 层式熔融结晶 | 静态熔融结晶器 | 乙二醇+乙二醇单甲醚; 乙二醇+1,2-丁二醇; 乙二醇+1,2-丙二醇 | C乙二醇=94.66%(乙二醇+乙二醇单甲醚体系),C乙二醇=93.42%(乙二醇+1, 2-丁二醇体系),C乙二醇=94.87%(乙二醇+1, 2-丙二醇体系) | C乙二醇≥99.8% | [ |

| 层式熔融结晶 | 静态熔融结晶器 | 对苯二胺粗品 | C对苯二胺=92.35%, Tc1=125℃, Rc1=4℃·h-1,Tsf1=134℃, Rs1=3℃·h-1; Tc2=128℃, Rc2=2℃·h-1, Tsf2=139℃, Rs2=2℃·h-1 | C对苯二胺=99.7%,η=77.21%(两级熔融结晶) | [ |

| 层式熔融结晶 | 静态熔融结晶器 | 异丙苯脱苯塔塔顶馏出液 | C苯=55.554%, Tcf=-28℃, tcg=90min,Rs=0.1℃/min, Tsf=-15℃, tss=90min | C苯=99.5% (两级熔融结晶) | [ |

| 层式熔融结晶 | 降膜结晶器 | 2-吡咯酮粗品 | C2-吡咯酮=99.5%, Tpre=25℃, QF=1.5L·h-1, Rc=6℃·h-1, Tcf=8℃, Rs=4℃·h-1, Tsf=19℃ | C2-吡咯酮>99.9%,η>73.3% | [ |

| 层式熔融结晶 | MWB结晶器 | N-乙烯基-2-吡咯烷酮粗品 | CNVP=99.27%, Rc=0.07℃/min, Tcf=11℃,Rs=0.4℃/min, Tsf=14℃, ts=20min | CNVP>99.99% (两级熔融结晶) | [ |

| 分离方式 | 结晶器 | 原料 | 工艺参数 | 产品纯度、收率、杂质含量 | 文献 |

|---|---|---|---|---|---|

| 区域熔融结晶 | 箱式区域熔融结晶器 | 联苄粗品 | C联苄=98.35%(质量分数,本表下同), v=8.8mm·h-1, N=8, Th=60℃, Tc=15℃, Z=0.13 | C联苄=99.84%, η=50% | [ |

| 层式熔融结晶 | 指型结晶器 | 苯甲酸粗品 | C邻苯二甲酸=1335.59mg·kg-1, Rc=1.5℃·h-1,Tcf=110℃, Rs=6℃·h-1, Tsf=122℃ | C邻苯二甲酸=97.83mg·kg-1, η=56.08% | [ |

| 层式熔融结晶 | 静态熔融结晶器 | 2-氯-5-三氟 甲基吡啶粗品 | C2-氯-5-三氟甲基吡啶=89%, C3-氯-5-三氟甲基吡啶=2.8%, C2-氯-3-三氟甲基吡啶=1.7%, Rc=0.071℃/min, Tcf=16~19℃, Rs=0.062~0.083℃/min,Tsf=28~30℃ | C2-氯-5-三氟甲基吡啶=99%,η=40% | [ |

| 层式熔融结晶 | 静态熔融结晶器 | 邻碘苯胺粗品 | C邻碘苯胺=70.95%, Rc=0.06℃/min, Tcf=28℃, tcg=2h, Rs=0.04℃/min, Tsf=40℃ | C邻碘苯胺=99.07%,η=61.75% | [ |

| 减压精馏+层式熔融结晶 | 降膜熔融结晶器 | 人造麝香粗品 | CDDHI=85%, Rc=4℃·h-1, tc=2h, Rs=6℃·h-1, ts=30min, 通氮气, 二级结晶 | CDDHI=99.2%, η=63.2% | [ |

| 层式熔融结晶 | 翅片式降膜结晶器 | 苯甲酸粗品 | C苯甲酸=94.5% | C苯甲酸=99.5% | [ |

| 层式熔融结晶 | 静态熔融结晶器 | 棕榈油 | 硬酯:C棕榈酸=42.63%, C油酸=34.71%; 软酯:C棕榈酸=50.02%, C油酸=30.89% | [ | |

| 区域熔融结晶 | 菲粗品 | C菲=98%, N=30 | C菲>98.5% | [ | |

| 区域熔融结晶 | 箱式区域熔融结晶器 | 联苄粗品 | C联苄=98.35%, v=4.97mm·h-1或12.35mm·h-1, Th=60℃, Tc=10~30℃ | C联苄(变熔区)>C联苄(恒熔区), C联苄(双熔区)>C联苄(单熔区) | [ |

表5 熔融结晶技术分离纯化日用品、食品和药品

| 分离方式 | 结晶器 | 原料 | 工艺参数 | 产品纯度、收率、杂质含量 | 文献 |

|---|---|---|---|---|---|

| 区域熔融结晶 | 箱式区域熔融结晶器 | 联苄粗品 | C联苄=98.35%(质量分数,本表下同), v=8.8mm·h-1, N=8, Th=60℃, Tc=15℃, Z=0.13 | C联苄=99.84%, η=50% | [ |

| 层式熔融结晶 | 指型结晶器 | 苯甲酸粗品 | C邻苯二甲酸=1335.59mg·kg-1, Rc=1.5℃·h-1,Tcf=110℃, Rs=6℃·h-1, Tsf=122℃ | C邻苯二甲酸=97.83mg·kg-1, η=56.08% | [ |

| 层式熔融结晶 | 静态熔融结晶器 | 2-氯-5-三氟 甲基吡啶粗品 | C2-氯-5-三氟甲基吡啶=89%, C3-氯-5-三氟甲基吡啶=2.8%, C2-氯-3-三氟甲基吡啶=1.7%, Rc=0.071℃/min, Tcf=16~19℃, Rs=0.062~0.083℃/min,Tsf=28~30℃ | C2-氯-5-三氟甲基吡啶=99%,η=40% | [ |

| 层式熔融结晶 | 静态熔融结晶器 | 邻碘苯胺粗品 | C邻碘苯胺=70.95%, Rc=0.06℃/min, Tcf=28℃, tcg=2h, Rs=0.04℃/min, Tsf=40℃ | C邻碘苯胺=99.07%,η=61.75% | [ |

| 减压精馏+层式熔融结晶 | 降膜熔融结晶器 | 人造麝香粗品 | CDDHI=85%, Rc=4℃·h-1, tc=2h, Rs=6℃·h-1, ts=30min, 通氮气, 二级结晶 | CDDHI=99.2%, η=63.2% | [ |

| 层式熔融结晶 | 翅片式降膜结晶器 | 苯甲酸粗品 | C苯甲酸=94.5% | C苯甲酸=99.5% | [ |

| 层式熔融结晶 | 静态熔融结晶器 | 棕榈油 | 硬酯:C棕榈酸=42.63%, C油酸=34.71%; 软酯:C棕榈酸=50.02%, C油酸=30.89% | [ | |

| 区域熔融结晶 | 菲粗品 | C菲=98%, N=30 | C菲>98.5% | [ | |

| 区域熔融结晶 | 箱式区域熔融结晶器 | 联苄粗品 | C联苄=98.35%, v=4.97mm·h-1或12.35mm·h-1, Th=60℃, Tc=10~30℃ | C联苄(变熔区)>C联苄(恒熔区), C联苄(双熔区)>C联苄(单熔区) | [ |

| 结晶类型 | 提纯体系 | 模型方程 | 模型假设 | 文献 |

|---|---|---|---|---|

| 动态层式熔融结晶 | 对二甲苯 | jl=αl∆Tl, ∆Tl=(Tl0-T0)exp(-lαl/cplΓ) | ①过程温度的改变对液膜物性的影响可以忽略。②晶层与液膜之间的接触面温度等于结晶温度T0,液膜的平均浓度Cl决定T0。③液膜的平均浓度和流速在结晶管轴向方向上数值一致。④局部对流传热系数ɑl不随着管长变化。⑤过程喷淋密度Γ的变化忽略不计 | [ |

| 悬浮熔融结晶 | 对二甲苯 | 沿塔高的浓度分布: WL=a+(WL,0-a)exp(-bz), | ①提纯段为稳定状态。②径向无浓度差。③晶体相和回流熔融液以及其他参数沿提纯段不变 | [ |

| 区域熔融结晶 | 联苄、TDI | 一次区熔:(1)区域1(0≤x<1-z),C1(x)/C0=1-(1-ke)exp(-kex/z);(2) 区域2(1-z<x≤1),C1(x)/C0={1-(1-ke)exp[-ke(1-z)/z]}×{1-[x-(1-z)]/z} 多次区熔: (1) 区域1(x=0), (2) 区域2(0<x≤1-z), (3) 区域3(1-z<x<1), (4) 区域4(x=1), | ①恒定的熔区长度。②恒定的熔区移动速度。③恒定和相等的切面面积。④恒定的密度(在固体和液体中)。⑤均一的起始浓度。⑥冷凝界面上处于平衡状态。⑦平整的结晶界面。⑧恒定的扩散系数(在熔化物中)。⑨固体中没有扩散 | [ |

表6 有机化合物熔融结晶传质数学模型

| 结晶类型 | 提纯体系 | 模型方程 | 模型假设 | 文献 |

|---|---|---|---|---|

| 动态层式熔融结晶 | 对二甲苯 | jl=αl∆Tl, ∆Tl=(Tl0-T0)exp(-lαl/cplΓ) | ①过程温度的改变对液膜物性的影响可以忽略。②晶层与液膜之间的接触面温度等于结晶温度T0,液膜的平均浓度Cl决定T0。③液膜的平均浓度和流速在结晶管轴向方向上数值一致。④局部对流传热系数ɑl不随着管长变化。⑤过程喷淋密度Γ的变化忽略不计 | [ |

| 悬浮熔融结晶 | 对二甲苯 | 沿塔高的浓度分布: WL=a+(WL,0-a)exp(-bz), | ①提纯段为稳定状态。②径向无浓度差。③晶体相和回流熔融液以及其他参数沿提纯段不变 | [ |

| 区域熔融结晶 | 联苄、TDI | 一次区熔:(1)区域1(0≤x<1-z),C1(x)/C0=1-(1-ke)exp(-kex/z);(2) 区域2(1-z<x≤1),C1(x)/C0={1-(1-ke)exp[-ke(1-z)/z]}×{1-[x-(1-z)]/z} 多次区熔: (1) 区域1(x=0), (2) 区域2(0<x≤1-z), (3) 区域3(1-z<x<1), (4) 区域4(x=1), | ①恒定的熔区长度。②恒定的熔区移动速度。③恒定和相等的切面面积。④恒定的密度(在固体和液体中)。⑤均一的起始浓度。⑥冷凝界面上处于平衡状态。⑦平整的结晶界面。⑧恒定的扩散系数(在熔化物中)。⑨固体中没有扩散 | [ |

| 1 | 李婷, 侯经纬, 李潇, 等. 熔融结晶在重芳烃分离中的应用[J]. 过程工程学报, 2020, 20(6): 628-637. |

| LI Ting, HOU Jingwei, LI Xiao, et al. Application of melt crystallization in the purification of heavy aromatics[J]. The Chinese Journal of Process Engineering, 2020, 20(6): 628-637. | |

| 2 | 刘海岛, 尹秋响. 熔融结晶及其耦合技术研究的进展[J]. 化学工业与工程, 2004, 21(5): 367-371. |

| LIU Haidao, YIN Qiuxiang. Progress in melt crystallization and its hybrid technique[J]. Chemical Industry and Engineering, 2004, 21(5): 367-371. | |

| 3 | 张国荣, 陈慧萍, 王国安. 结晶技术在医药生产中的应用[J]. 应用化工, 2015, 44(1): 154-158. |

| ZHANG Guorong, CHEN Huiping, WANG Guo’an. Application of crystallization technology in pharmaceuticals production[J]. Applied Chemical Industry, 2015, 44(1): 154-158. | |

| 4 | 刘海岛. 辛基酚熔融结晶过程的研究[D]. 天津: 天津大学, 2004. |

| LIU Haidao. Study of melt crystallization of octyl phenol[D]. Tianjin: Tianjin University, 2004. | |

| 5 | 齐亚兵. 联苄的区域熔融结晶纯化过程研究[D]. 成都: 四川大学,2013. |

| QI Yabing. Investigationon on purification of bibenzyl by zone refining[D]. Chengdu: Sichuan University, 2013. | |

| 6 | ARKENBOUT F G. Melt crystallization technology [M]. Phoenix: Technomic Publishing Co., Inc., 1995. |

| 7 | WYNN N P. Separate organics by melt crystallization[J].Chemical Engineering Progress, 1992, 88(3): 52-60 |

| 8 | REN Yongsheng, LI Jun, DUAN Xiaoxiao. Determination of equilibrium distribution coefficients of impurities in phosphorus by vertical zone-melting technique[J]. Chinese Journal of Chemical Engineering, 2011, 19(2): 223-226. |

| 9 | BULAU H C, ULRICH J. On the purification potential of a new continuous melt crystallization process[A]// Proceedings of the international symposium on industrial crystallization (ISIC’1998)[C]. Beijing: Chemical Industrial Press, 1998. |

| 10 | MYASNIKOV S K, UTESHINSKY A D, KULOV N N. Hybrid of pervaporation and condensation-distillation crystallization: a new combined separation technology[J]. Theoretical Foundations of Chemical Engineering, 2003, 37(6): 527-532. |

| 11 | 叶青, 王车礼, 裘兆蓉. 精馏-熔融结晶耦合工艺[J]. 江苏石油化工学院学报, 2000, 12(3): 46-49. |

| YE Qing, WANG Cheli, QIU Zhaorong. Distillation-melt crystallization hybrid process[J]. Journal of Jiangsu Institute of Petrochemical Technology, 2000, 12(3): 46-49. | |

| 12 | 景博, 常泽伟, 贾晟哲, 等. 熔融结晶的过程强化[J]. 化工学报, 2021, 72(8): 3907-3918. |

| JING Bo, CHANG Zewei, JIA Shengzhe, et al. Process intensification of melt crystallization[J]. CIESC Journal, 2021, 72(8): 3907-3918. | |

| 13 | LI Chunli, ZHOU Yiwei, SU Weiyi, et al. Research progress of hybrid distillation/crystallization technology[J]. Chemical Engineering & Technology, 2018, 41(10): 1894-1904. |

| 14 | BEIERLING T, MICOVIC J, LUTZE P, et al. Using complex layer melt crystallization models for the optimization of hybrid distillation/melt crystallization processes[J]. Chemical Engineering and Processing: Process Intensification, 2014, 85: 10-23. |

| 15 | MOLINAR J G D, DODGSON B V. Theory and practice related to the Brodie purifier[J]. The Chemical Engineer, 1974, 7/8: 460-464. |

| 16 | BRODIE J A. A continuous multi-stage melt purification process[J]. Mechanical & Chemical Engineering Transaction, 1971, 5: 37-44. |

| 17 | BRODIE J A. Solid-liquid continuous countercurrent purifier method and apparatus: US3645699[P]. 1972-02-29. |

| 18 | MCKAY D L, GOARD H W. Continuous fractional crystallization[J]. Chemical Engineering Progress, 1965, 61(11): 99-104. |

| 19 | MARWILL S J, KOLNER S J. Pulsed column purification of para-xylene[J]. Chemical Engineering Progress, 1963, 59(2): 60-65. |

| 20 | MCKAY D L, DALE G H, WEEDMAN J A. A bench-scale crystallization purification column[J]. Industrial & Engineering Chemistry, 1960, 52(3): 197-200. |

| 21 | MCKAY D L, DALE G H, TABLER D C. Para-xylene via fractional crystallization[J]. Chemical Engineering Progress, 1966, 62: 104-112. |

| 22 | ARKENBOUT G J, VAN KUIJK A, VAN DER MEER J, et al. Pulsed crystallization column and method of countercurrent crystallization: US4400189[P]. 1983-08-23. |

| 23 | ARKENBOUT G J. Crystallization column: US4257796[P]. 1981-03-24. |

| 24 | ARKENBOUT G J, KUIJK A V, SMIT W M. New simple crystallization column[J]. Chemistry and Industry, 1973, 3(2): 139-142. |

| 25 | SAXER K, PAPP A. The MWB Crystallization Process[J]. Chemical Engineering Progress, 1980, 76(4): 64-66. |

| 26 | 王静康. 工业结晶的现在与未来[J]. 化学工程, 1992, 20(2): 57-63. |

| WANG Jingkang. Today and tomorrow of industrial crystallization[J]. Chemical Engineering (China), 1992, 20(2): 57-63. | |

| 27 | TAKEGAMI K, MORITA M, NAKAMARU K, et al. Countercurrent, cooling crystallization and purification method for multi-component molten mixture: US4588414[P]. 1986-05-13. |

| 28 | HAYASHI Y, KODAMA K, OHTA M, et al. Apparatus for purifying crystals comprising a stirrer with fins forming a discontinuous spiral: US3770386[P]. 1973-11-06. |

| 29 | 陈亮. 倾斜结晶塔内有机物结晶纯化过程的研究[D]. 成都: 四川大学, 2007. |

| CHEN Liang. An investigation on the purification process of organic compounds in an inclined column crystallizer[D]. Chengdu: Sichuan University, 2007. | |

| 30 | QI Yabing, LI Jun, ZHOU Kun, et al. Study on segregation process and equilibrium distribution coefficients of impurities during zone refining of bibenzyl[J]. Separation Science and Technology, 2013, 48(5): 820-826. |

| 31 | 朱政. 熔融结晶法提纯β-甲基萘研究[D]. 天津: 天津大学, 2007. |

| ZHU Zheng. A study on the purification of β-methylnaphthalene by melt crystallization[D]. Tianjin: Tianjin University, 2007. | |

| 32 | 姜福美. 结晶-精馏耦合分离MDI同分异构体的研究[D]. 青岛: 中国海洋大学, 2008. |

| JIANG Fumei. Crystal-distillation hybrid to separate MDI isomeric[D]. Qingdao: Ocean University of China, 2008. | |

| 33 | CONG Shan, LI Xingang, WU Jun, et al. Optimization of parameters for melt crystallization of p-cresol[J]. Chinese Journal of Chemical Engineering, 2012, 20(4): 649-653. |

| 34 | 李智勇. 6-叔丁基间甲酚熔融结晶过程研究[D]. 天津: 天津大学, 2012. |

| LI Zhiyong. A study on the melt crystallization process of 6-tert-buty-3-methylphenol[D]. Tianjin: Tianjin University, 2012. | |

| 35 | CONG Shan, LIU Ying, LI Hong, et al. Purification and separation of durene by static melt crystallization[J]. Chinese Journal of Chemical Engineering, 2015, 23(3): 505-509. |

| 36 | 颜跃勇. 区域熔融法纯化TDI过程研究[D]. 成都: 成都理工大学, 2016. |

| YAN Yueyong. The investigation on purification process of TDI by zone melting[D]. Chengdu: Chengdu University of Technology, 2016. | |

| 37 | 雍亚兰. 结晶发汗法分离2, 4-二硝基甲苯的研究[D]. 北京: 北京理工大学, 2016. |

| YONG Yalan. The research on the separation of 2, 4-dinitrotoluene by crystallization and sweating process[D]. Beijing: Beijing Institute of Technology, 2016. | |

| 38 | 宋书恒. 对二甲苯熔融结晶过程实验及数学模型研究[D]. 湘潭: 湘潭大学, 2016. |

| SONG Shuheng. The crystallization purification process and mathematical model of para-xylene[D]. Xiangtan: Xiangtan University, 2016. | |

| 39 | 杨博. 降膜结晶法制备TDI-100[D]. 青岛: 青岛科技大学, 2019. |

| YANG Bo. Preparation of TDI-100 by falling film crystallization[D]. Qingdao: Qingdao University of Science & Technology, 2019. | |

| 40 | 林韬, 张卫江, 肖梦然, 等. 熔融结晶分离提纯对间硝基氯苯的研究[J]. 天津大学学报, 2007, 40(4): 444-448. |

| LIN Tao, ZHANG Weijiang, XIAO Mengran, et al. Purification of p-nitrochlorobenzene and m-nitrochlorobenzene by melt crystallization[J]. Journal of Tianjin University, 2007, 40(4): 444-448. | |

| 41 | JIA Shengzhe, JING Bo, HONG Wei, et al. Purification of 2, 4-dinitrochlorobenzene using layer melt crystallization: model and experiment[J]. Separation and Purification Technology, 2021, 270: 118806. |

| 42 | 张涛, 石建明, 张绍军, 等. 熔融分步结晶提纯L-丙交酯[J]. 化学工程, 2010, 38(12): 22-25, 59. |

| ZHANG Tao, SHI Jianming, ZHANG Shaojun, et al. Purification of L-lactide by melt fractional crystallization[J]. Chemical Engineering (China), 2010, 38(12): 22-25, 59. | |

| 43 | 沈澍. 熔融结晶法纯化对二甲苯研究[D]. 天津: 天津大学, 2017. |

| SHEN Shu. Study on the purification of para-xylene by melt crystallization[D]. Tianjin: Tianjin University, 2017. | |

| 44 | 李改真. 熔融结晶法提纯对苯二甲酰氯[D]. 开封: 河南大学, 2017. |

| LI Gaizhen. Purification of terephthaloyl chloride by melt crystallization[D]. Kaifeng: Henan University, 2017. | |

| 45 | 王冬冬. 丁二腈熔融结晶过程的研究[D]. 天津:天津大学,2018. |

| WANG Dongdong. Study on the melting crystallization process of succinonitrile[D]. Tianjin: Tianjiin University, 2018. | |

| 46 | 侯亚伟. 熔融结晶法提纯BHT研究[D]. 天津: 天津科技大学, 2012. |

| HOU Yawei. Study on purification of BHT with melt crystallization[D]. Tianjin: Tianjin University of Science & Technology, 2012. | |

| 47 | 贾春燕, 尹秋响, 张美景, 等. 利用熔融结晶法进行芴的提纯[J]. 化工学报, 2007, 58(9): 2266-2269. |

| JIA Chunyan, YIN Qiuxiang, ZHANG Meijing, et al. Purification of fluorene by melt crystallization[J]. CIESC, 2007, 58(9): 2266-2269. | |

| 48 | WANG Tiefeng, DONG Jinxiang. Ethylene glycol purification by melt crystallization: removal of 2-methoxyethanol impurity[J]. Chinese Journal of Chemical Engineering, 2021, 37: 39-45. |

| 49 | WANG Tiefeng, LI Xu, DONG Jinxiang. Ethylene glycol purification by melt crystallization: removal of short-chain glycol impurities[J]. Industrial & Engineering Chemistry Research, 2020, 59(18): 8805-8812. |

| 50 | 和树宝. 熔融结晶法分离胺类化合物的研究[D]. 青岛: 青岛科技大学, 2012. |

| HE Shubao. Study on separation of amine compounds by melt crystallization[D]. Qingdao: Qingdao University of Science & Technology, 2012. | |

| 51 | 高松, 张傑, 张可. 熔融结晶法从异丙苯装置污苯中回收苯的研究[J]. 现代化工, 2018, 38(2): 144-148. |

| GAO Song, ZHANG Jie, ZHANG Ke. Recovery of benzene from light benzene of cumene production facility by melt crystallization[J]. Modern Chemical Industry, 2018, 38(2): 144-148. | |

| 52 | CHEN Wei, LI Siqi, LI Sifang. Purification of 2-pyrrolidone by falling film melt crystallization[J]. Industrial & Engineering Chemistry Research, 2021, 60(36): 13286-13292. |

| 53 | KIM S H, SEO M D, TAK M S, et al. Effects of sweating time and cooling strategy on purification of N-vinyl-2-pyrrolidinone using a melt crystallizer[J]. Korean Journal of Chemical Engineering, 2013, 30(11): 1997-2000. |

| 54 | 李亚楠. 苯甲酸提纯工艺的研究[D]. 天津: 天津科技大学, 2017. |

| LI Yanan. Study on the purification technology of benzoic acid[D]. Tianjin: Tianjin University of Science & Technology, 2017. | |

| 55 | 胡猛, 于万金, 董青青, 等. 熔融结晶法提纯2-氯-5-三氟甲基吡啶[J]. 现代化工, 2015, 35(4): 65-67, 69. |

| HU Meng, YU Wanjin, DONG Qingqing, et al. Purification of 2-chloro-5-(trifluoromethyl) pyridine by melt crystallization[J]. Modern Chemical Industry, 2015, 35(4): 65-67, 69. | |

| 56 | 许奎, 朱静, 胡雪, 等. 熔融结晶法提纯邻碘苯胺工艺[J]. 现代化工, 2019, 39(3): 136-138, 140. |

| XU Kui, ZHU Jing, HU Xue, et al. Purification of o-iodoaniline by melt crystallization[J]. Modern Chemical Industry, 2019, 39(3): 136-138, 140. | |

| 57 | 叶青, 裘兆蓉, 王车礼, 等. 用熔融结晶技术提纯人造麝香DDHI[J]. 精细化工, 2001, 18(5): 260-261, 277. |

| YE Qing, QIU Zhaorong, WANG Cheli, et al. Refinement of musk DDHI by melt crystallization[J]. Fine Chemicals, 2001, 18(5): 260-261, 277. | |

| 58 | 段晓宇, 赵风云, 李飞龙, 等. 利用熔融结晶法进行苯甲酸的提纯[J]. 现代化工, 2015, 35(1): 92-94. |

| DUAN Xiaoyu, ZHAO Fengyun, LI Feilong, et al. Purification of benzoic acid by melt crystallization[J]. Modern Chemical Industry, 2015, 35(1): 92-94. | |

| 59 | 陆超. 棕榈油熔融层结晶分离技术的研究[D]. 天津: 天津大学, 2020. |

| LU Chao. The study on fractionation of palm oil using melt layer crystallization[D]. Tianjin: Tianjin University, 2020. | |

| 60 | COUVRAT N, BUREL A, TISSE S, et al. Combining zone melting and preparative chromatography to purify phenanthrene[J]. Journal of Thermal Analysis and Calorimetry, 2013, 112(1): 293-300. |

| 61 | QI Yabing, LI Jun. Process parameters influence on zone refining and thermodynamics analysis of 1,2-diphenylethane[J]. Chinese Journal of Chemical Engineering, 2022, 42: 338-343. |

| 62 | WANG Shui, ZHAO Guojing, DU Yizhen, et al. Experimental and theoretical investigation of a new multistage countercurrent melt crystallizer with inclined sieve plates[J]. Korean Journal of Chemical Engineering, 2015, 32(6): 1151-1157. |

| 63 | QI Yabing, LI Jun, WANG Baoming, et al. Numerical modeling and optimization of zone refining in high purification of bibenzyl[J]. Journal of Chemical Engineering of Japan, 2012, 45(8): 571-576. |

| 64 | ZHOU K, YAN Y Y, AN L Y, et al. Numerical modeling for simulation and experimental investigation on purification process of TDI by zone melting [J]. Revue Roumaine De Chimie, 2017, 62(12): 947-955. |

| [1] | 崔守成, 徐洪波, 彭楠. 两种MOFs材料用于O2/He吸附分离的模拟分析[J]. 化工进展, 2023, 42(S1): 382-390. |

| [2] | 李世霖, 胡景泽, 王毅霖, 王庆吉, 邵磊. 电渗析分离提取高值组分的研究进展[J]. 化工进展, 2023, 42(S1): 420-429. |

| [3] | 张婷婷, 左旭乾, 田玲娣, 王世猛. 化工园区挥发性有机物排放清单及因子库构建方法[J]. 化工进展, 2023, 42(S1): 549-557. |

| [4] | 郭强, 赵文凯, 肖永厚. 增强流体扰动强化变压吸附甲硫醚/氮气分离的数值模拟[J]. 化工进展, 2023, 42(S1): 64-72. |

| [5] | 贺美晋. 分子管理在炼油领域分离技术中的应用和发展趋势[J]. 化工进展, 2023, 42(S1): 260-266. |

| [6] | 廖志新, 罗涛, 王红, 孔佳骏, 申海平, 管翠诗, 王翠红, 佘玉成. 溶剂脱沥青技术应用与进展[J]. 化工进展, 2023, 42(9): 4573-4586. |

| [7] | 王鹏, 史会兵, 赵德明, 冯保林, 陈倩, 杨妲. 过渡金属催化氯代物的羰基化反应研究进展[J]. 化工进展, 2023, 42(9): 4649-4666. |

| [8] | 葛亚粉, 孙宇, 肖鹏, 刘琦, 刘波, 孙成蓥, 巩雁军. 分子筛去除VOCs的研究进展[J]. 化工进展, 2023, 42(9): 4716-4730. |

| [9] | 潘宜昌, 周荣飞, 邢卫红. 高效分离同碳数烃的先进微孔膜:现状与挑战[J]. 化工进展, 2023, 42(8): 3926-3942. |

| [10] | 周龙大, 赵立新, 徐保蕊, 张爽, 刘琳. 电场-旋流耦合强化多相介质分离研究进展[J]. 化工进展, 2023, 42(7): 3443-3456. |

| [11] | 陈香李, 李倩倩, 张甜, 李彪, 李康康. 自愈合油水分离膜的研究进展[J]. 化工进展, 2023, 42(7): 3600-3610. |

| [12] | 娄宝辉, 吴贤豪, 张驰, 陈臻, 冯向东. 纳米流体用于二氧化碳吸收分离研究进展[J]. 化工进展, 2023, 42(7): 3802-3815. |

| [13] | 周磊, 孙晓岩, 陶少辉, 陈玉石, 项曙光. 基于分离因数法的简捷炼油塔模型开发及应用[J]. 化工进展, 2023, 42(6): 2819-2827. |

| [14] | 吴和平, 曹宁, 徐圆圆, 曹云波, 李裕东, 杨强, 卢浩. 氢氟酸与烷基化油快速分离[J]. 化工进展, 2023, 42(6): 2845-2853. |

| [15] | 孙鲁芹, 卢会霞, 王建友. 电渗析/超滤内在耦合过程分离蛋清中溶菌酶[J]. 化工进展, 2023, 42(5): 2262-2271. |

| 阅读次数 | ||||||

|

全文 |

|

|||||

|

摘要 |

|

|||||