化工进展 ›› 2019, Vol. 38 ›› Issue (04): 1688-1695.DOI: 10.16085/j.issn.1000-6613.2018-1364

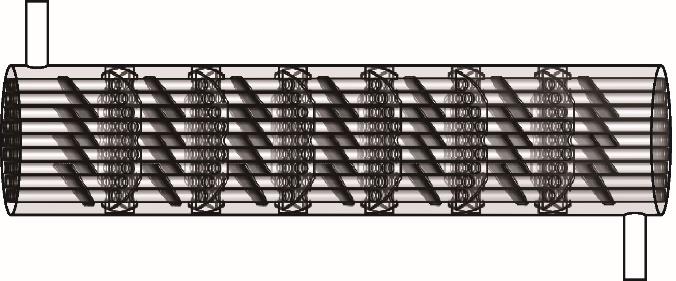

基于正交试验的扭转流换热器壳程结构优化

- 1. 郑州大学河南省过程传热与节能重点实验室,河南 郑州 450002

2. 中国烟草总公司郑州烟草研究院,河南 郑州 450001

-

收稿日期:2018-07-04修回日期:2018-09-21出版日期:2019-04-05发布日期:2019-04-05 -

通讯作者:张大波 -

作者简介:古新(1978—),男,博士,副教授,研究方向为新型高效节能换热设备。E-mail:<email>guxin@zzu.edu.cn</email>。|张大波,硕士,高级工程师,研究方向为烟卷工艺。E-mail:<email>zhangdabo1979@126.com</email>。 -

基金资助:国家自然科学基金(21776263,51006092);河南省科技攻关计划(182102310022);河南省高等学校重点科研项目应用研究计划(18A470001)

Optimization on shell side structure of twisty flow heat exchanger based on orthogonal experiment

Xin GU1( ),Zhiyang ZHENG1,Yuankun LUO1,Xiaochao XIONG1,Dabo ZHANG2(

),Zhiyang ZHENG1,Yuankun LUO1,Xiaochao XIONG1,Dabo ZHANG2( )

)

- 1. Key Laboratory of Process Heat Transfer and Energy Saving of Henan Province, Zhengzhou University, Zhengzhou 450002, Henan, China

2. Zhengzhou Tobacco Research Institute of China National Tobacco Corp. ,Zhengzhou 450001, Henan, China

-

Received:2018-07-04Revised:2018-09-21Online:2019-04-05Published:2019-04-05 -

Contact:Dabo ZHANG

摘要:

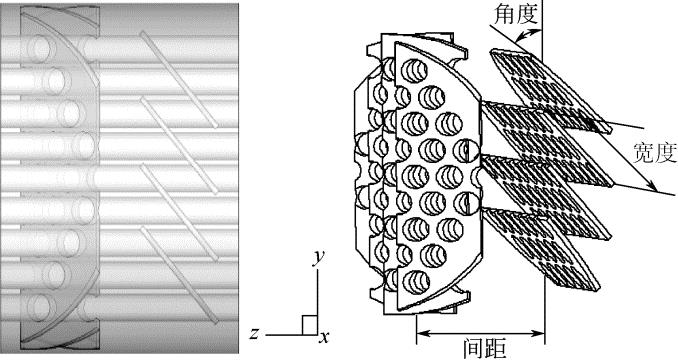

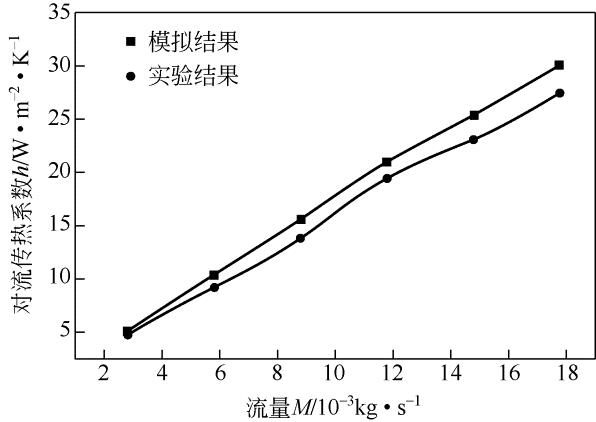

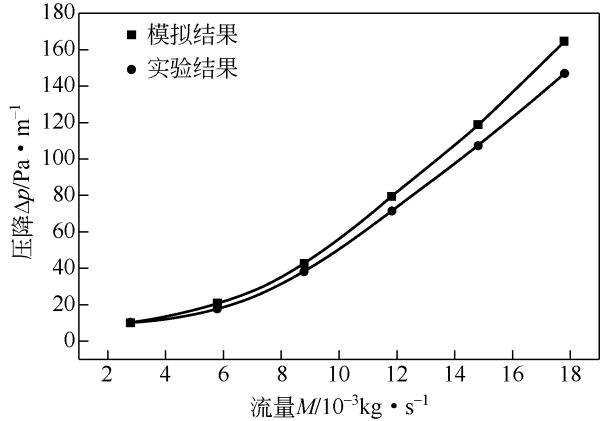

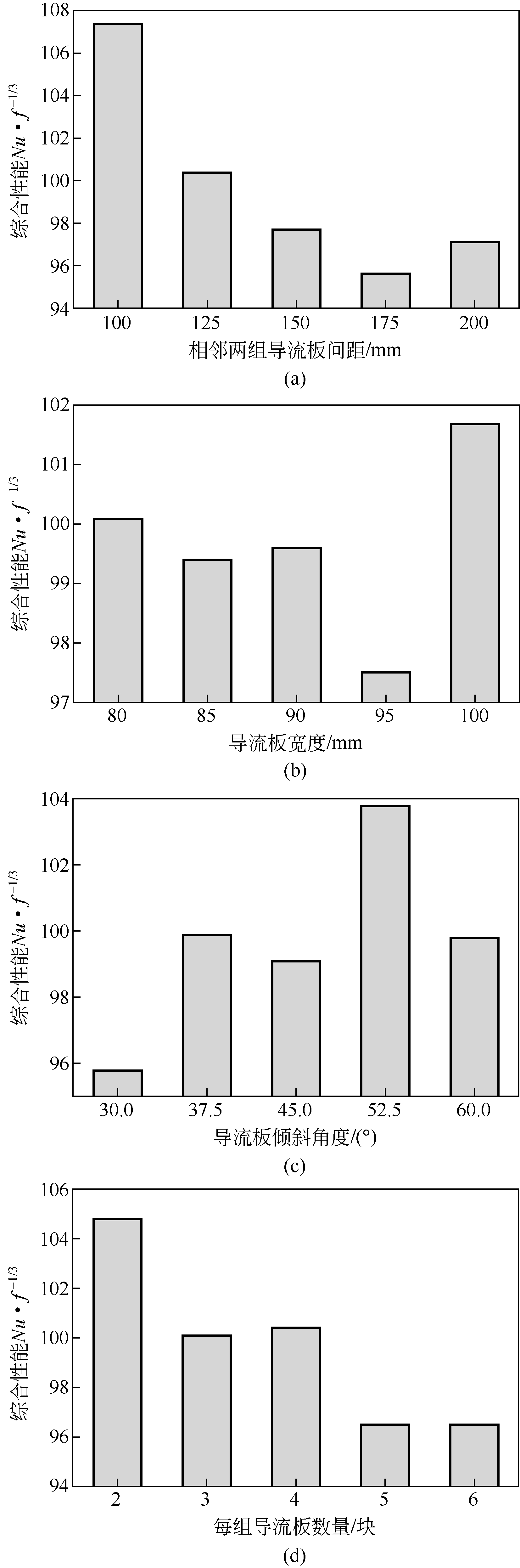

建立扭转流管壳式换热器周期性全截面数值计算模型,采用对比实验验证了数值模拟方法及其结果的可靠性。影响扭转流换热器壳程流体换热和流阻性能的主要因素有相邻两组类梯形导流板间距、导流板宽度、导流板倾斜角度以及每组导流板的数量。设计正交试验,综合研究各参数对扭转流换热器壳程流体传热系数、压降及综合性能的影响,并对影响显著的结构参数进行了优化。结果表明,在研究参数范围内,影响扭转流换热器壳程流体综合性能的主次顺序为:相邻两组导流板间距>每组导流板数量>导流板倾斜角度>导流板宽度。综合性能最优的结构参数组合是相邻两组导流板间距为100mm、每组导流板个数为2、导流板倾斜角度为52.5°、导流板宽度为100mm,综合性能最高为114.9。研究结果为管壳式换热器壳程结构参数进行多目标优化提供了一种新方法,具有一定的指导意义。

中图分类号:

引用本文

古新, 郑志阳, 罗元坤, 熊晓朝, 张大波. 基于正交试验的扭转流换热器壳程结构优化[J]. 化工进展, 2019, 38(04): 1688-1695.

Xin GU, Zhiyang ZHENG, Yuankun LUO, Xiaochao XIONG, Dabo ZHANG. Optimization on shell side structure of twisty flow heat exchanger based on orthogonal experiment[J]. Chemical Industry and Engineering Progress, 2019, 38(04): 1688-1695.

| 筒体内径 /mm | 换热管尺寸 /mm | 管孔中心距离 /mm | 换热管数量 | 布管方式 | 相邻两组导流板间距 /mm | 导流板倾斜角度 /(°) | 换热管长度 /mm |

|---|---|---|---|---|---|---|---|

| ?235 | φ19×2 | 25 | 61 | 三角形 | 100 | 45 | 200 |

表1 扭转流换热器周期性全截面计算模型的主要几何参数

| 筒体内径 /mm | 换热管尺寸 /mm | 管孔中心距离 /mm | 换热管数量 | 布管方式 | 相邻两组导流板间距 /mm | 导流板倾斜角度 /(°) | 换热管长度 /mm |

|---|---|---|---|---|---|---|---|

| ?235 | φ19×2 | 25 | 61 | 三角形 | 100 | 45 | 200 |

| 水平 | 模拟因素 | |||

|---|---|---|---|---|

| 相邻两组导流板间距 /mm | 导流板宽度 /mm | 导流板倾斜角度/(°) | 每组导流板 数量/块 | |

| 1 | 100 | 80 | 30.0 | 2 |

| 2 | 125 | 85 | 37.5 | 3 |

| 3 | 150 | 90 | 45.0 | 4 |

| 4 | 175 | 95 | 52.5 | 5 |

| 5 | 200 | 100 | 60.0 | 6 |

表2 扭转流换热器壳程结构优化模拟因素及水平表

| 水平 | 模拟因素 | |||

|---|---|---|---|---|

| 相邻两组导流板间距 /mm | 导流板宽度 /mm | 导流板倾斜角度/(°) | 每组导流板 数量/块 | |

| 1 | 100 | 80 | 30.0 | 2 |

| 2 | 125 | 85 | 37.5 | 3 |

| 3 | 150 | 90 | 45.0 | 4 |

| 4 | 175 | 95 | 52.5 | 5 |

| 5 | 200 | 100 | 60.0 | 6 |

| 试验 | 相邻两组导流板间距 /mm | 导流板宽度 /mm | 导流板倾斜角度 /(°) | 每组导流板数量 /块 | 数值计算结果 | ||

|---|---|---|---|---|---|---|---|

| ?p /Pa·m-1 | α /W·m-2·K-1 | Nu /f 1/3 | |||||

| 1 | 100 | 80 | 30.0 | 2 | 2915.5 | 3124.6 | 112.2 |

| 2 | 100 | 85 | 37.5 | 3 | 3674 | 3292.2 | 111.1 |

| 3 | 100 | 90 | 45.0 | 4 | 3231 | 3111.8 | 107.1 |

| 4 | 100 | 95 | 52.5 | 5 | 2534.5 | 2860.2 | 104.5 |

| 5 | 100 | 100 | 60.0 | 6 | 2076.1 | 2691.3 | 102.4 |

| 6 | 125 | 80 | 37.5 | 4 | 2970.3 | 2876.7 | 98.1 |

| 7 | 125 | 85 | 45.0 | 5 | 2398.5 | 2694.1 | 97.4 |

| 8 | 125 | 90 | 52.5 | 6 | 2096.6 | 2783.5 | 105.6 |

| 9 | 125 | 95 | 60.0 | 2 | 678.9 | 2059.9 | 101.6 |

| 10 | 125 | 100 | 30.0 | 3 | 5363 | 3268.1 | 99.5 |

| 11 | 150 | 80 | 45.0 | 6 | 2275 | 2588.4 | 93.2 |

| 12 | 150 | 85 | 52.5 | 2 | 677.5 | 2128.5 | 105.2 |

| 13 | 150 | 90 | 60.0 | 3 | 694.8 | 2052.5 | 99.4 |

| 14 | 150 | 95 | 30.0 | 4 | 4894.4 | 3095.1 | 94.6 |

| 15 | 150 | 100 | 37.5 | 5 | 4506.3 | 3027.1 | 96.1 |

| 16 | 175 | 80 | 52.5 | 3 | 789.4 | 2077.1 | 97.6 |

| 17 | 175 | 85 | 60.0 | 4 | 618.8 | 1945.7 | 96.2 |

| 18 | 175 | 90 | 30.0 | 5 | 5012.7 | 2857.5 | 85.5 |

| 19 | 175 | 95 | 37.5 | 6 | 2672.9 | 2695.4 | 93.9 |

| 20 | 175 | 100 | 45.0 | 2 | 991.2 | 2317.4 | 104.7 |

| 21 | 200 | 80 | 60.0 | 5 | 591.9 | 2007.9 | 99.3 |

| 22 | 200 | 85 | 30.0 | 6 | 1802.4 | 2321.4 | 87.2 |

| 23 | 200 | 90 | 37.5 | 2 | 1154.9 | 2302.9 | 100.2 |

| 24 | 200 | 95 | 45.0 | 3 | 1214.5 | 2204.2 | 92.7 |

| 25 | 200 | 100 | 52.5 | 4 | 998.3 | 2350.2 | 105.9 |

表3 扭转流换热器壳程结构正交试验表及数值计算结果

| 试验 | 相邻两组导流板间距 /mm | 导流板宽度 /mm | 导流板倾斜角度 /(°) | 每组导流板数量 /块 | 数值计算结果 | ||

|---|---|---|---|---|---|---|---|

| ?p /Pa·m-1 | α /W·m-2·K-1 | Nu /f 1/3 | |||||

| 1 | 100 | 80 | 30.0 | 2 | 2915.5 | 3124.6 | 112.2 |

| 2 | 100 | 85 | 37.5 | 3 | 3674 | 3292.2 | 111.1 |

| 3 | 100 | 90 | 45.0 | 4 | 3231 | 3111.8 | 107.1 |

| 4 | 100 | 95 | 52.5 | 5 | 2534.5 | 2860.2 | 104.5 |

| 5 | 100 | 100 | 60.0 | 6 | 2076.1 | 2691.3 | 102.4 |

| 6 | 125 | 80 | 37.5 | 4 | 2970.3 | 2876.7 | 98.1 |

| 7 | 125 | 85 | 45.0 | 5 | 2398.5 | 2694.1 | 97.4 |

| 8 | 125 | 90 | 52.5 | 6 | 2096.6 | 2783.5 | 105.6 |

| 9 | 125 | 95 | 60.0 | 2 | 678.9 | 2059.9 | 101.6 |

| 10 | 125 | 100 | 30.0 | 3 | 5363 | 3268.1 | 99.5 |

| 11 | 150 | 80 | 45.0 | 6 | 2275 | 2588.4 | 93.2 |

| 12 | 150 | 85 | 52.5 | 2 | 677.5 | 2128.5 | 105.2 |

| 13 | 150 | 90 | 60.0 | 3 | 694.8 | 2052.5 | 99.4 |

| 14 | 150 | 95 | 30.0 | 4 | 4894.4 | 3095.1 | 94.6 |

| 15 | 150 | 100 | 37.5 | 5 | 4506.3 | 3027.1 | 96.1 |

| 16 | 175 | 80 | 52.5 | 3 | 789.4 | 2077.1 | 97.6 |

| 17 | 175 | 85 | 60.0 | 4 | 618.8 | 1945.7 | 96.2 |

| 18 | 175 | 90 | 30.0 | 5 | 5012.7 | 2857.5 | 85.5 |

| 19 | 175 | 95 | 37.5 | 6 | 2672.9 | 2695.4 | 93.9 |

| 20 | 175 | 100 | 45.0 | 2 | 991.2 | 2317.4 | 104.7 |

| 21 | 200 | 80 | 60.0 | 5 | 591.9 | 2007.9 | 99.3 |

| 22 | 200 | 85 | 30.0 | 6 | 1802.4 | 2321.4 | 87.2 |

| 23 | 200 | 90 | 37.5 | 2 | 1154.9 | 2302.9 | 100.2 |

| 24 | 200 | 95 | 45.0 | 3 | 1214.5 | 2204.2 | 92.7 |

| 25 | 200 | 100 | 52.5 | 4 | 998.3 | 2350.2 | 105.9 |

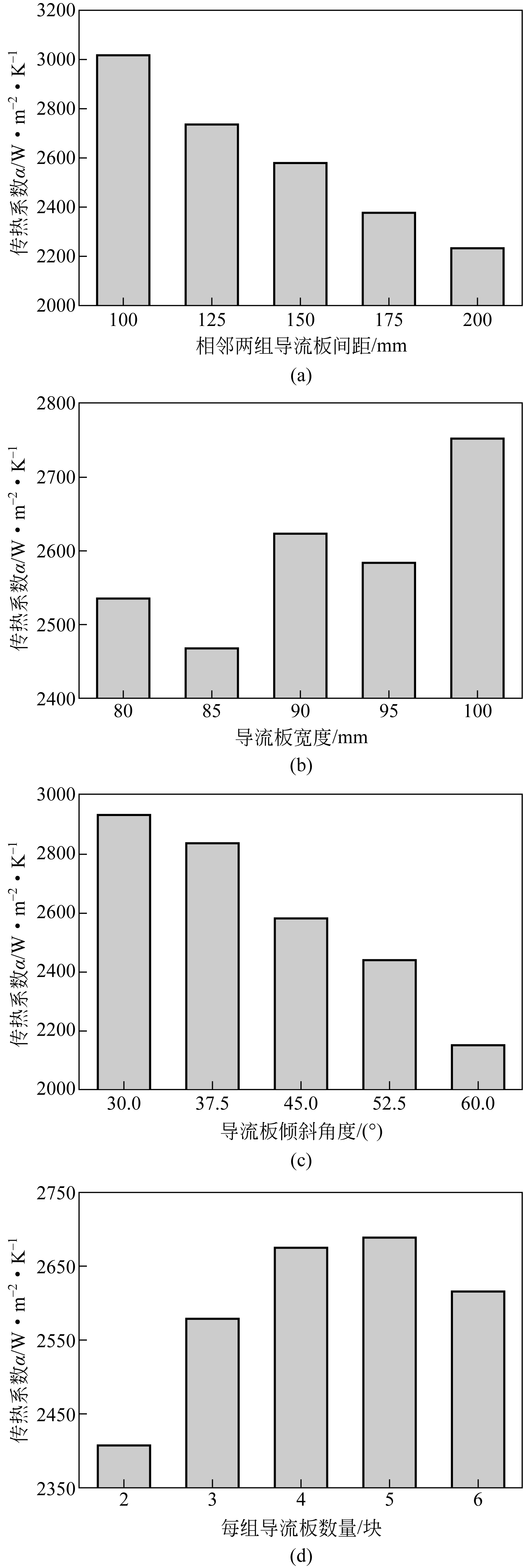

| 水平 | 传热系数α/W·m-2·K-1 | |||

|---|---|---|---|---|

| 相邻两组导流板间距 /mm | 导流板 宽度/mm | 导流板 倾斜角度 /(°) | 每组导流板 数量/块 | |

| 均值1 | 3016.1 | 2534.9 | 2933.3 | 2406.7 |

| 均值2 | 2736.5 | 2466.4 | 2838.8 | 2578.8 |

| 均值3 | 2578.3 | 2621.6 | 2583.2 | 2675.9 |

| 均值4 | 2378.6 | 2582.9 | 2439.9 | 2689.3 |

| 均值5 | 2237.3 | 2750.8 | 2151.4 | 2616.1 |

| 极差 | 778.7 | 284.4 | 781.9 | 282.6 |

表4 传热系数 α 模拟结果分析表

| 水平 | 传热系数α/W·m-2·K-1 | |||

|---|---|---|---|---|

| 相邻两组导流板间距 /mm | 导流板 宽度/mm | 导流板 倾斜角度 /(°) | 每组导流板 数量/块 | |

| 均值1 | 3016.1 | 2534.9 | 2933.3 | 2406.7 |

| 均值2 | 2736.5 | 2466.4 | 2838.8 | 2578.8 |

| 均值3 | 2578.3 | 2621.6 | 2583.2 | 2675.9 |

| 均值4 | 2378.6 | 2582.9 | 2439.9 | 2689.3 |

| 均值5 | 2237.3 | 2750.8 | 2151.4 | 2616.1 |

| 极差 | 778.7 | 284.4 | 781.9 | 282.6 |

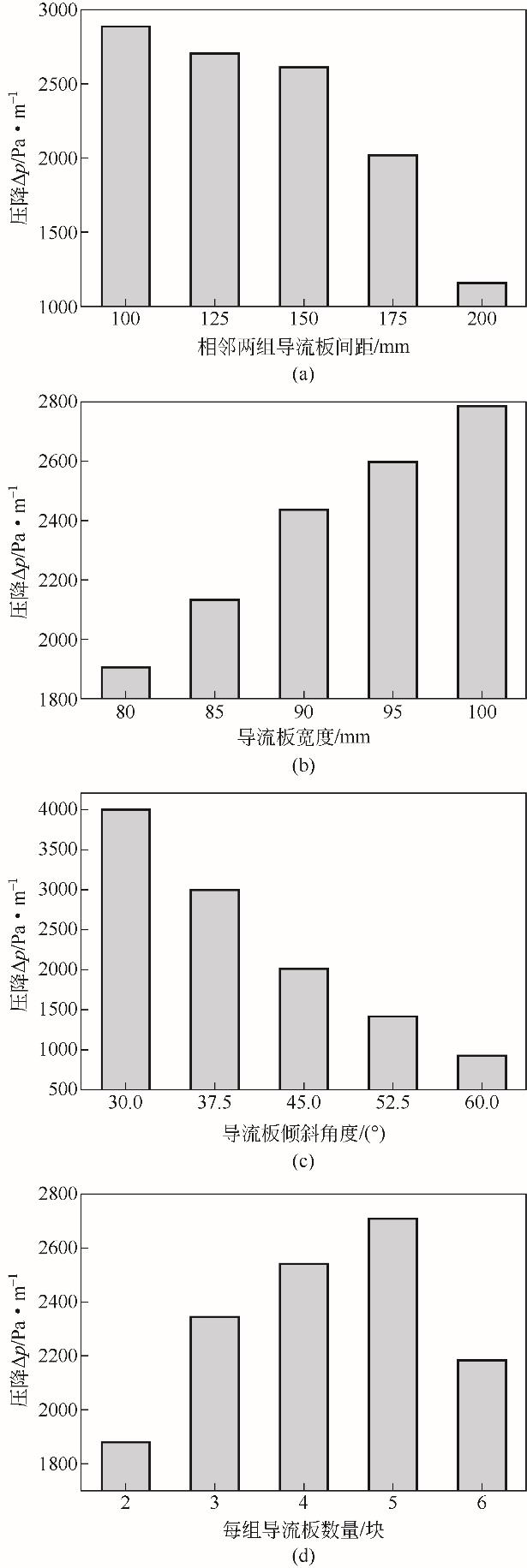

| 水平 | 压降Δp/Pa·m-1 | |||

|---|---|---|---|---|

| 相邻两组导流板间距 /mm | 导流板 宽度/mm | 导流板 倾斜角度/(°) | 每组导流板 数量/块 | |

| 均值1 | 2886.2 | 1908.4 | 3997.6 | 1883.6 |

| 均值2 | 2701.5 | 2134.2 | 2995.7 | 2347.1 |

| 均值3 | 2609.6 | 2438.1 | 2022.1 | 2542.5 |

| 均值4 | 2017.1 | 2599.1 | 1419.3 | 2708.8 |

| 均值5 | 1152.4 | 2787.1 | 932.1 | 2184.6 |

| 极差 | 1733.8 | 878.5 | 3065.5 | 825.1 |

表5 压降Δp模拟结果分析表

| 水平 | 压降Δp/Pa·m-1 | |||

|---|---|---|---|---|

| 相邻两组导流板间距 /mm | 导流板 宽度/mm | 导流板 倾斜角度/(°) | 每组导流板 数量/块 | |

| 均值1 | 2886.2 | 1908.4 | 3997.6 | 1883.6 |

| 均值2 | 2701.5 | 2134.2 | 2995.7 | 2347.1 |

| 均值3 | 2609.6 | 2438.1 | 2022.1 | 2542.5 |

| 均值4 | 2017.1 | 2599.1 | 1419.3 | 2708.8 |

| 均值5 | 1152.4 | 2787.1 | 932.1 | 2184.6 |

| 极差 | 1733.8 | 878.5 | 3065.5 | 825.1 |

| 水平 | 综合性能(PEC) | |||

|---|---|---|---|---|

| 相邻两组导流板间距 /mm | 导流板 宽度/mm | 导流板 倾斜角度 /(°) | 每组导流板 数量/块 | |

| 均值1 | 107.4 | 100.1 | 95.8 | 104.8 |

| 均值2 | 100.4 | 99.4 | 99.9 | 100.1 |

| 均值3 | 97.7 | 99.6 | 99.1 | 100.4 |

| 均值4 | 95.6 | 97.5 | 103.8 | 96.5 |

| 均值5 | 97.1 | 101.7 | 99.8 | 96.5 |

| 极差 | 11.8 | 4.2 | 7.9 | 8.3 |

表6 综合性能模拟结果分析表

| 水平 | 综合性能(PEC) | |||

|---|---|---|---|---|

| 相邻两组导流板间距 /mm | 导流板 宽度/mm | 导流板 倾斜角度 /(°) | 每组导流板 数量/块 | |

| 均值1 | 107.4 | 100.1 | 95.8 | 104.8 |

| 均值2 | 100.4 | 99.4 | 99.9 | 100.1 |

| 均值3 | 97.7 | 99.6 | 99.1 | 100.4 |

| 均值4 | 95.6 | 97.5 | 103.8 | 96.5 |

| 均值5 | 97.1 | 101.7 | 99.8 | 96.5 |

| 极差 | 11.8 | 4.2 | 7.9 | 8.3 |

| 1 | 付磊, 曾燚林, 唐克伦, 等 .管壳式换热器壳程流体流动与传热数值模拟[J]. 压力容器, 2012, 29(5): 36-41. |

| FU Lei , ZENG Yilin , TANG Kelun , et al .Numerical simulation study of shell-side fluid flow and heat transfer in shell-and-tube heat exchanger[J].Pressure Vessel Technology, 2012, 29(5): 36-41. | |

| 2 | SALAHUDDIN U , BILAL M , EJAZ H .A review of the advancements made in helical baffles used in shell and tube heat exchangers[J].International Communications in Heat & Mass Transfer, 2015, 67: 104-108. |

| 3 | 耿伟轩, 张红, 陶汉中, 等 .管板间隙对管壳式换热器流动与传热的影响研究[J].压力容器, 2012, 29(5): 10-14, 51. |

| GENG Weixuan , ZHANG Hong , TAO Hanzhong , et al . Study on the Influence of baffle-tube clearance on the fluid flow and heat transfer of shell and tube heat exchanger[J].Pressure Vessel Technology, 2012, 29(5): 10-14, 51. | |

| 4 | RAJA M , VIJAYAN R , DINESHKUMAR P , et al .Review on nanofluids characterization, heat transfer characteristics and applications[J]. Renewable & Sustainable Energy Reviews, 2016, 64: 163-173. |

| 5 | 肖武, 史朝霞, 姜晓滨, 等 . 考虑管壳式换热器传热强化的换热网络综合研究进展[J]. 化工进展, 2018, 37(4): 1267-1275. |

| XIAO Wu , SHI Zhaoxia , JIANG Xiaobin , et al . Research progress on heat exchanger network considering heat transfer enhancement of shell-and-tube exchangers [J]. Chemical Industry and Engineering Progress, 2018, 37(4): 1267-1275. | |

| 6 | MAJUMDER M , BARMAN R N , ROY U . Designing configuration of shell-and-tube heat exchangers using grey wolf optimisation technique[J]. International Journal of Automation & Control, 2017, 11(3): 274. |

| 7 | 古新 . 管壳式换热器数值模拟与斜向流换热器研究[D]. 郑州: 郑州大学, 2006. |

| GU Xin . Numerical simulation of shell-and-tube heat exchanger and research on side ling-flow heat exchanger[D]. Zhengzhou: Zhengzhou University, 2006. | |

| 8 | SALEH K , AUTE V , RADERMACHER R , et al . Chevron plate heat exchanger optimization using efficient approximation-assisted multi-objective optimization techniques[J]. Hvac & R Research, 2013, 19(7): 788-799. |

| 9 | 王思莹, 李卫红 . 基于有限元的对管壳式换热器管板的优化设计[J]. 化工技术与开发, 2017, 46(12): 55-57. |

| WANG Siying , LI Weihong . Optimization design of tube plate for tube and tube shell heat exchanger based on finite element[J]. Technology & Development of Chemical Industry, 2017, 46(12): 55-57. | |

| 10 | PATEL V K , RAO R V . Design optimization of shell-and-tube heat exchanger using particle swarm optimization technique[J]. Applied Thermal Engineering, 2010, 30(11): 1417-1425. |

| 11 | 李青, 孟玮, 王鹏 . 基于Fluent的管壳式换热器数值模拟及优化[J]. 电子机械工程, 2016, 32(4): 27-31, 53. |

| LI Qing , MENG Wei , WANG Peng . Numerical simulation and optimization of tube-and-shell heat exchanger based on fluent[J]. Electro-Mechanical Engineering, 2016, 32(4): 27-31, 53. | |

| 12 | 王斯民, 王萌萌, 顾昕, 等, 螺旋折流板换热器结构参数多目标优化的数值模拟 [J]. 西安交通大学学报, 2015, 49(11): 14-19, 109. |

| WANG S M , WANG M M , GU X , et al . Multi-objective optimization on the structural parameters of shell-and-tube heat exchanger with helical baffles[J]. Journal of Xi'an Jiaotong University, 2015, 49(11): 14-19, 109. | |

| 13 | 刘景成, 张树有, 徐敬华, 等 . 板翅换热器导流结构非线性映射与性能多目标优化[J]. 化工学报, 2015, 66(5): 1821-1830. |

| LIU Jingcheng , ZHANG Shuyou , XU Jinghua , et al . Non-linear mapping and multi-objective optimization of leading flow structure in plate-fin heat exchanger[J]. CIESC Journal, 2015, 66(5): 1821-1830. | |

| 14 | MIRZAEI M , HAJABDOLLAHI H , FADAKAR H . Multi-objective optimization of shell-and-tube heat exchanger by constructal theory[J]. Applied Thermal Engineering, 2017, 125: 9-19. |

| 15 | 张蒙蒙, 王珂, 王永庆, 等 . 基于正交试验设计的CO2微通道气冷器流量分配研究[J]. 化工设备与管道, 2015, 52(2): 38-43. |

| ZHANG Mengmeng , WANG Ke , WANG Yongqing , et al . Research on flow distribution of CO2 micro channel gas cooler based on orthogonal test design[J]. Chemical Equipment and Piping, 2015, 52(2): 38-43. | |

| 16 | CELIK N , PUSAT G , TURGUT E . Application of Taguchi method and grey relational analysis on a turbulated heat exchanger[J]. International Journal of Thermal Sciences, 2018, 124: 85-97. |

| 17 | 陈宗毅, 何林 . 基于正交试验的钎焊板式换热器优化设计[J]. 现代机械, 2015(1): 25-27, 53. |

| CHEN Zongyi , HE Lin . An optimal design of brazed plate heat exchanger based on orthogonal experiment[J]. Modern Machinery, 2015(1): 25-27, 53. | |

| 18 | SHIH Y , SHIAH S , LIN C , et al . Performance study of a compact heat exchanger with fin-tube core[J]. ACRA 2016—8th Asian Conference on Refrigeration and Air-Conditioning, 2016, 13(5): 16-21. |

| 19 | 古新, 罗元坤, 熊晓朝, 等 . 扭转流换热器结构参数对流场和温度场的影响[J]. 化工学报, 2018, 69(8): 3390-3397. |

| GU Xin , LUO Yuankun , XIONG Xiaochao , et al . Influence of twisty flow heat exchanger's structural parameters on flow field and temperature field [J]. CIESC Journal, 2018, 69(8): 3390-3397. | |

| 20 | 刘瑞江, 张业旺, 汤建, 等 . 正交试验设计和分析方法研究[J]. 实验技术与管理, 2010, 27(9): 52-55. |

| LIU Ruijiang , ZHANG Yewang , WEN Chongwei , et al . Study on the design and analysis methods of orthogonal experiment[J]. Experimental Technology and Management, 2010, 27(9): 52-55. | |

| 21 | 古新, 董其伍, 刘敏珊 . 周期性模型在管壳式换热器数值模拟中的应用[J]. 热能动力工程, 2008(1): 64-68, 107-108. |

| GU Xin , DONG Qiwu , LIU Minshan . Application of a periodic model in the numerical simulation of shell-and-tube heat exchangers[J]. Journal of Engineering for Thermal Energy & Power, 2008(1): 64-68, 107-108. | |

| 22 | 梁忠伟, 周俊辉, 刘晓初, 等 . 基于正交实验的空调换热器流场模拟及性能分析[J]. 广州大学学报(自然科学版), 2015, 14(6): 69-77. |

| LIANG Zhongwei , ZHOU Junhui , LIU Xiaochu , et al . Flow field simulation and performance analysis of heat exchanger in air conditioning system based on orthogonal experiment[J]. Journal of Guangzhou University(Natural Science Edition), 2015, 14(6): 69-77. |

| [1] | 王太, 苏硕, 李晟瑞, 马小龙, 刘春涛. 交流电场中贴壁气泡的动力学行为[J]. 化工进展, 2023, 42(S1): 133-141. |

| [2] | 陈匡胤, 李蕊兰, 童杨, 沈建华. 质子交换膜燃料电池气体扩散层结构与设计研究进展[J]. 化工进展, 2023, 42(S1): 246-259. |

| [3] | 邵博识, 谭宏博. 锯齿波纹板对挥发性有机物低温脱除过程强化模拟分析[J]. 化工进展, 2023, 42(S1): 84-93. |

| [4] | 郭强, 赵文凯, 肖永厚. 增强流体扰动强化变压吸附甲硫醚/氮气分离的数值模拟[J]. 化工进展, 2023, 42(S1): 64-72. |

| [5] | 刘炫麟, 王驿凯, 戴苏洲, 殷勇高. 热泵中氨基甲酸铵分解反应特性及反应器结构优化[J]. 化工进展, 2023, 42(9): 4522-4530. |

| [6] | 赵曦, 马浩然, 李平, 黄爱玲. 错位碰撞型微混合器混合性能的模拟分析与优化设计[J]. 化工进展, 2023, 42(9): 4559-4572. |

| [7] | 王浩然, 殷全玉, 方明, 侯建林, 李军, 何斌, 张明月. 近临界水处理废弃烟梗工艺优化[J]. 化工进展, 2023, 42(9): 5019-5027. |

| [8] | 叶振东, 刘涵, 吕静, 张亚宁, 刘洪芝. 基于钙镁二元盐的热化学储能反应器的性能优化[J]. 化工进展, 2023, 42(8): 4307-4314. |

| [9] | 俞俊楠, 俞建峰, 程洋, 齐一搏, 化春键, 蒋毅. 基于深度学习的变宽度浓度梯度芯片性能预测[J]. 化工进展, 2023, 42(7): 3383-3393. |

| [10] | 单雪影, 张濛, 张家傅, 李玲玉, 宋艳, 李锦春. 阻燃型环氧树脂的燃烧数值模拟[J]. 化工进展, 2023, 42(7): 3413-3419. |

| [11] | 王硕, 张亚新, 朱博韬. 基于灰色预测模型的水煤浆输送管道冲蚀磨损寿命预测[J]. 化工进展, 2023, 42(7): 3431-3442. |

| [12] | 周龙大, 赵立新, 徐保蕊, 张爽, 刘琳. 电场-旋流耦合强化多相介质分离研究进展[J]. 化工进展, 2023, 42(7): 3443-3456. |

| [13] | 卢兴福, 戴波, 杨世亮. 转鼓内圆柱形颗粒混合的超二次曲面离散单元法模拟[J]. 化工进展, 2023, 42(5): 2252-2261. |

| [14] | 张晨宇, 王宁, 徐洪涛, 罗祝清. 纳米颗粒强化传热的多级潜热储热器性能评价[J]. 化工进展, 2023, 42(5): 2332-2342. |

| [15] | 马润梅, 杨海超, 李正大, 李双喜, 赵祥, 章国庆. 表面强化镀层对高速轴承腔密封端面变形及摩擦磨损影响分析[J]. 化工进展, 2023, 42(4): 1688-1697. |

| 阅读次数 | ||||||

|

全文 |

|

|||||

|

摘要 |

|

|||||