化工进展 ›› 2022, Vol. 41 ›› Issue (7): 3947-3956.DOI: 10.16085/j.issn.1000-6613.2021-1619

MVR分质提盐蒸发结晶系统设计及性能分析

- 1.西安科技大学能源学院,陕西 西安 710054

2.西安交通大学能源与动力工程学院,陕西 西安 710049

-

收稿日期:2021-08-02修回日期:2021-09-17出版日期:2022-07-25发布日期:2022-07-23 -

通讯作者:姜华 -

作者简介:姜华(1973—),女,博士,副教授,研究方向为流体机械系统及设备。E-mail:jianghua10@xust.edu.cn 。 -

基金资助:国家科技重大专项(2017-V-0012-0064);国家重点研发计划(2018YFB0606104)

Design and performance analysis of mechanical vapor recompression salt fractionation evaporation crystallization system

JIANG Hua1( ), ZHANG Zihui1, GONG Wuqi2, CHANG Yueyong1

), ZHANG Zihui1, GONG Wuqi2, CHANG Yueyong1

- 1.School of Energy, Xi’an University of Science and Technology, Xi’an 710054, Shaanxi, China

2.School of Energy and Power Engineering, Xi’an Jiaotong University, Xi’an 710049, Shaanxi, China

-

Received:2021-08-02Revised:2021-09-17Online:2022-07-25Published:2022-07-23 -

Contact:JIANG Hua

摘要:

利用分质提盐蒸发结晶方法处理多组分高含盐废水,可实现废水的资源化利用。本文根据废水中硫酸钠和氯化钠的溶解度随温度的变化关系,提出了机械蒸汽再压缩(MVR)分质提盐蒸发结晶系统,以降膜蒸发器作为系统的预蒸发器,与两效强制循环蒸发器联用,同时对冷凝水加以回收,使废水中硫酸钠和氯化钠分别结晶。首先设计了系统的具体工艺流程,依据质量和能量平衡关系建立系统及其设备的数学模型并进行模型验证。随后对常压下硫酸钠质量分数为5%、氯化钠质量分数为8%的混合溶液蒸发结晶过程进行实例计算,并将其与传统五效蒸发分盐系统进行性能对比。综合能量分析与?分析结果表明,MVR分质提盐蒸发结晶系统的节能程度更高,同一工况下相较于传统五效蒸发分盐系统,效能系数(COP)提高了93.5%,单位能耗则降低了77.6%;?效率提高了70.4%,?损失则降低了33.6%,表明MVR分质提盐蒸发结晶系统在实现废水中硫酸钠和氯化钠结晶回收利用的同时系统热力学完善度和节能性更大。

中图分类号:

引用本文

姜华, 张子惠, 宫武旗, 常越勇. MVR分质提盐蒸发结晶系统设计及性能分析[J]. 化工进展, 2022, 41(7): 3947-3956.

JIANG Hua, ZHANG Zihui, GONG Wuqi, CHANG Yueyong. Design and performance analysis of mechanical vapor recompression salt fractionation evaporation crystallization system[J]. Chemical Industry and Engineering Progress, 2022, 41(7): 3947-3956.

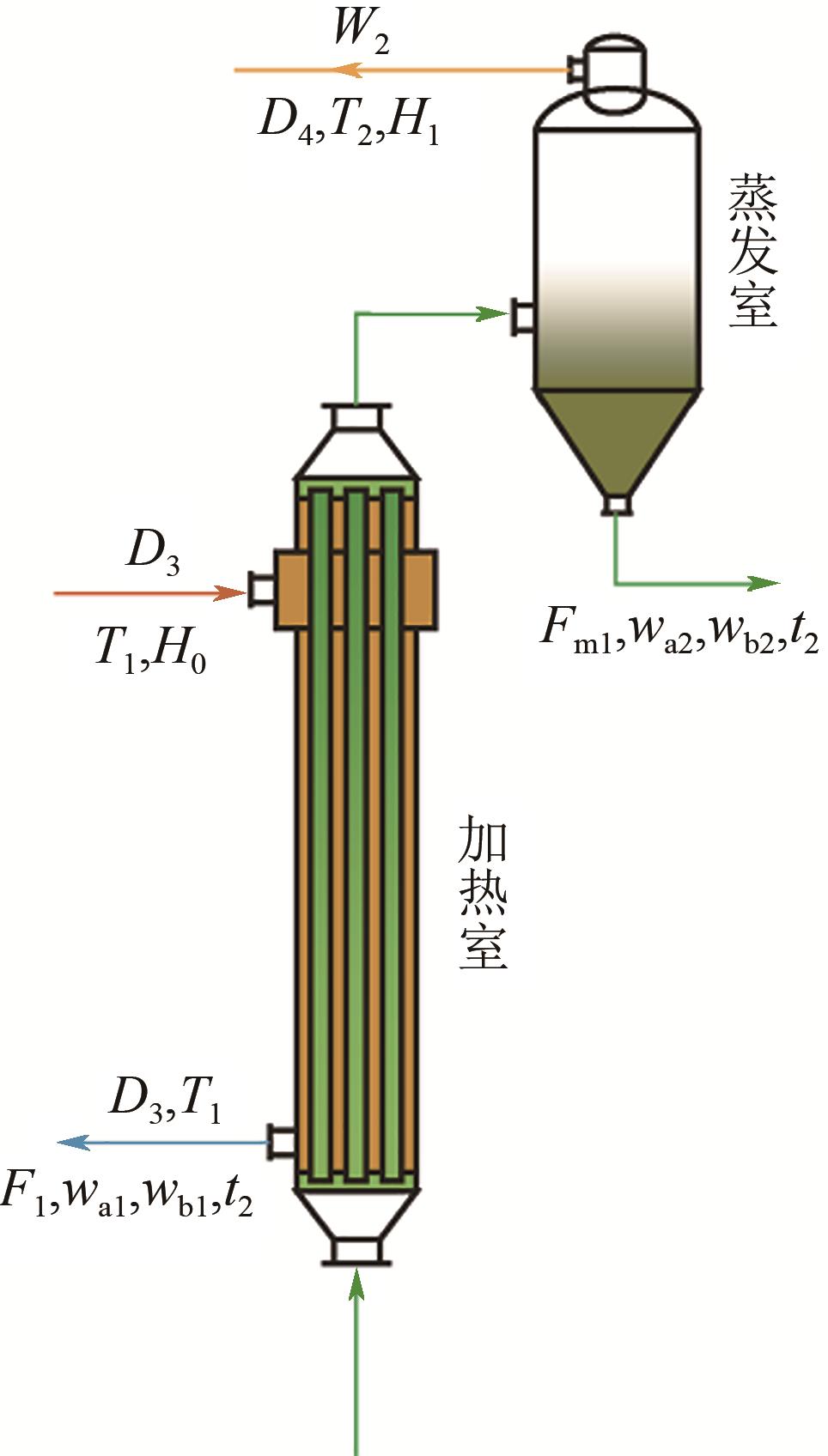

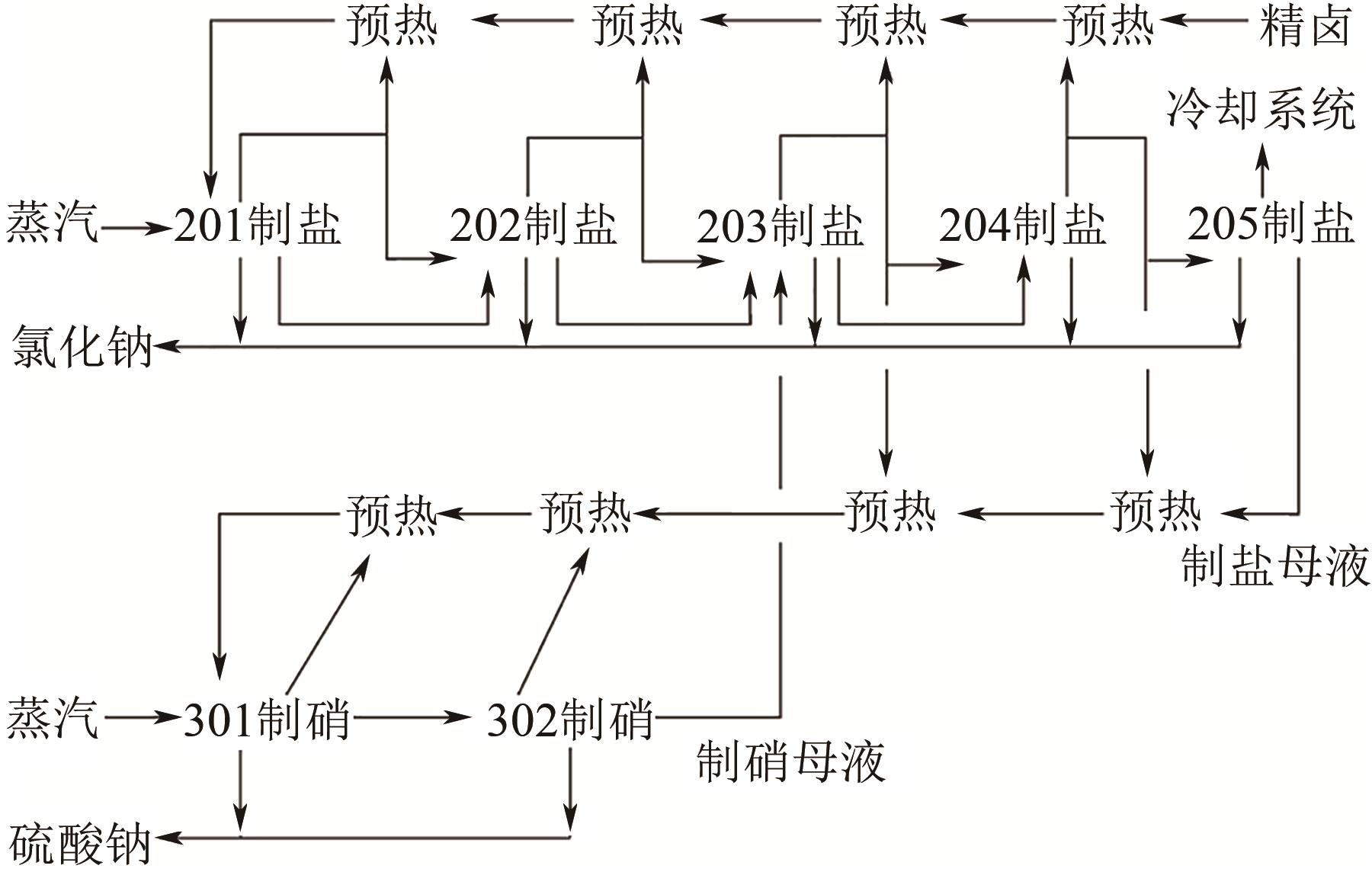

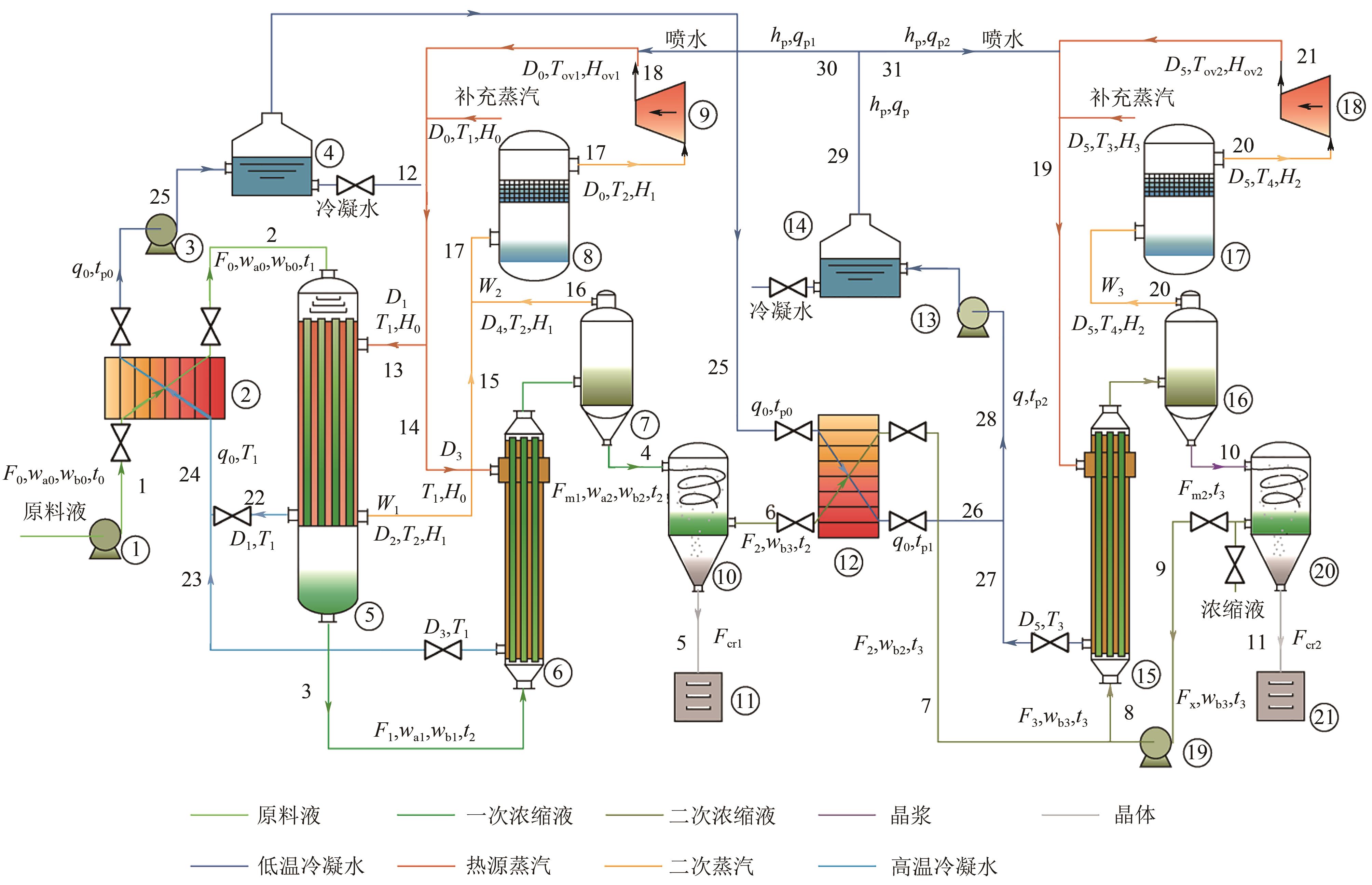

图1 MVR分质提盐蒸发结晶系统流程图① 原料液泵;② 一级预热器;③ 凝水泵;④ 凝水箱;⑤ 一效降膜蒸发器;⑥ 二效强制循环蒸发器加热室;⑦ 二效强制循环蒸发器蒸发室;⑧ 一级气液分离器;⑨ 一级蒸汽压缩机;⑩ 一级结晶分离器;? 硫酸钠晶体储存罐;? 二级预热器;? 凝水泵;? 凝水箱;? 三效强制循环蒸发器加热室;? 三效强制循环蒸发器蒸发室;? 二级气液分离器;? 二级蒸汽压缩机;? 循环泵;? 二级结晶分离器;21 氯化钠晶体储存罐

| 参数 | 文献[ | 计算数据 | 误差/% |

|---|---|---|---|

| 原料液温度/℃ | 40 | 40 | — |

| 进料流量/kg·h-1 | 11500 | 11500 | — |

| 进料质量分数/% | 16 | — | |

| 出料质量分数/% | 20 | — | |

| 蒸发温度/℃ | 84.1 | 84.1 | — |

| 蒸发量/kg·h-1 | 7718 | 7718 | — |

| 蒸发器传热温差/℃ | 5 | — | |

| 压缩温升/℃ | 10.1 | 10.1 | — |

| 蒸发器总换热面积/m2 | 483.2 | 495.8 | -2.6 |

| 蒸发器总换热量/kW | 5224.5 | 5363.3 | -2.7 |

| 压缩机总功率/kW | 208.4 | 178.0 | 14.6 |

| 压缩机压比 | 1.5 | 1.47 | 2.0 |

表1 设计模型计算结果与实验数据

| 参数 | 文献[ | 计算数据 | 误差/% |

|---|---|---|---|

| 原料液温度/℃ | 40 | 40 | — |

| 进料流量/kg·h-1 | 11500 | 11500 | — |

| 进料质量分数/% | 16 | — | |

| 出料质量分数/% | 20 | — | |

| 蒸发温度/℃ | 84.1 | 84.1 | — |

| 蒸发量/kg·h-1 | 7718 | 7718 | — |

| 蒸发器传热温差/℃ | 5 | — | |

| 压缩温升/℃ | 10.1 | 10.1 | — |

| 蒸发器总换热面积/m2 | 483.2 | 495.8 | -2.6 |

| 蒸发器总换热量/kW | 5224.5 | 5363.3 | -2.7 |

| 压缩机总功率/kW | 208.4 | 178.0 | 14.6 |

| 压缩机压比 | 1.5 | 1.47 | 2.0 |

| 设计工况 | 数值 |

|---|---|

| 硫酸钠进料质量分数wa0/% | 5 |

| 氯化钠进料质量分数wb0/% | 8 |

| 原料液量F0/kg·h-1 | 15900 |

| 蒸发量W/kg·h-1 | 13500 |

| 一效降膜蒸发器蒸发温度(预蒸发)/℃ | 100 |

| 二效强制循环蒸发器蒸发温度(析出硫酸钠)/℃ | 100 |

| 三效强制循环蒸发器蒸发温度(析出氯化钠)/℃ | 60 |

| 压缩温升/℃ | 12 |

表2 系统设计工况参数

| 设计工况 | 数值 |

|---|---|

| 硫酸钠进料质量分数wa0/% | 5 |

| 氯化钠进料质量分数wb0/% | 8 |

| 原料液量F0/kg·h-1 | 15900 |

| 蒸发量W/kg·h-1 | 13500 |

| 一效降膜蒸发器蒸发温度(预蒸发)/℃ | 100 |

| 二效强制循环蒸发器蒸发温度(析出硫酸钠)/℃ | 100 |

| 三效强制循环蒸发器蒸发温度(析出氯化钠)/℃ | 60 |

| 压缩温升/℃ | 12 |

| 系统管段编号 | 温度/℃ | 质量分数/% | 流量/kg·h-1 | 焓值/kJ·kg-1 | ?值/kW | 比?/kJ·kg-1 | 介质类型 | |

|---|---|---|---|---|---|---|---|---|

| 硫酸钠 | 氯化钠 | |||||||

| 1 | 25 | 5 | 8 | 15900 | — | 450.9 | 102.1 | 溶液 |

| 2 | 100 | 5 | 8 | 15900 | — | 496.0 | 112.3 | |

| 3 | 101.1 | 12 | 19.2 | 6625 | — | 133.1 | 72.3 | |

| 4 | 101.1 | 18 | 28.8 | 4416.7 | — | 84.4 | 68.8 | |

| 5 | — | — | — | 795 | — | 3.1 | 13.9 | 晶体 |

| 6 | 101.1 | — | 35.1 | 3621.7 | — | 66.7 | 66.3 | 溶液 |

| 7 | 63.1 | — | 35.1 | 3621.7 | — | 46.8 | 46.5 | |

| 8 | 63.1 | — | 35.1 | 4134.9 | — | 54.2 | 47.2 | |

| 9 | 63.1 | — | 35.1 | 513.3 | — | 2.8 | 19.8 | |

| 10 | 63.1 | — | — | 1605 | — | 21.8 | 48.8 | 晶浆 |

| 11 | — | — | — | 1091.7 | — | 19.0 | 62.7 | 晶体 |

| 12 | 112 | — | — | 12631.2 | 2697 | 1920.6 | 547.4 | 蒸汽 |

| 13 | 112 | — | — | 10202 | 2697 | 1551.3 | 547.4 | |

| 14 | 112 | — | — | 2429.2 | 2697 | 369.4 | 547.4 | |

| 15 | 101.1 | — | — | 10269 | 2679.6 | 1407.1 | 493.3 | |

| 16 | 101.1 | — | — | 2445 | 2679.6 | 335.0 | 493.3 | |

| 17 | 101.1 | — | — | 12631.2 | 2679.6 | 1730.8 | 493.3 | |

| 18 | 139.4 | — | — | 12631.2 | 2750.6 | 1963.8 | 559.7 | |

| 19 | 72 | — | — | 2218.3 | 2628.6 | 204.0 | 331.1 | |

| 20 | 63.1 | — | — | 2218.3 | 2611.6 | 169.9 | 275.7 | |

| 21 | 108.4 | — | — | 2218.3 | 2700.2 | 326.5 | 529.9 | |

| 22 | 112 | — | — | 10202 | 469.8 | 127.5 | 45.0 | 凝水 |

| 23 | 112 | — | — | 2429.2 | 469.8 | 30.4 | 45.0 | |

| 24 | 112 | — | — | 12631.2 | 469.8 | 157.9 | 45.0 | |

| 25 | 21.8 | — | — | 12631.2 | 91.5 | 1.1 | 0.3 | |

| 26 | 32.5 | — | — | 12631.2 | 136.2 | 3.9 | 1.1 | |

| 27 | 72 | — | — | 2218.3 | 301.4 | 8.6 | 14.0 | |

| 28 | 38.4 | — | — | 14849.5 | 160.9 | 29.7 | 7.2 | |

| 29 | 38.4 | — | — | 331.4 | 160.9 | 0.7 | 7.2 | |

| 30 | 38.4 | — | — | 267 | 160.9 | 0.5 | 7.2 | |

| 31 | 38.4 | — | — | 64.4 | 160.9 | 0.1 | 7.2 | |

表3 MVR分质提盐蒸发结晶系统各管段热力状态

| 系统管段编号 | 温度/℃ | 质量分数/% | 流量/kg·h-1 | 焓值/kJ·kg-1 | ?值/kW | 比?/kJ·kg-1 | 介质类型 | |

|---|---|---|---|---|---|---|---|---|

| 硫酸钠 | 氯化钠 | |||||||

| 1 | 25 | 5 | 8 | 15900 | — | 450.9 | 102.1 | 溶液 |

| 2 | 100 | 5 | 8 | 15900 | — | 496.0 | 112.3 | |

| 3 | 101.1 | 12 | 19.2 | 6625 | — | 133.1 | 72.3 | |

| 4 | 101.1 | 18 | 28.8 | 4416.7 | — | 84.4 | 68.8 | |

| 5 | — | — | — | 795 | — | 3.1 | 13.9 | 晶体 |

| 6 | 101.1 | — | 35.1 | 3621.7 | — | 66.7 | 66.3 | 溶液 |

| 7 | 63.1 | — | 35.1 | 3621.7 | — | 46.8 | 46.5 | |

| 8 | 63.1 | — | 35.1 | 4134.9 | — | 54.2 | 47.2 | |

| 9 | 63.1 | — | 35.1 | 513.3 | — | 2.8 | 19.8 | |

| 10 | 63.1 | — | — | 1605 | — | 21.8 | 48.8 | 晶浆 |

| 11 | — | — | — | 1091.7 | — | 19.0 | 62.7 | 晶体 |

| 12 | 112 | — | — | 12631.2 | 2697 | 1920.6 | 547.4 | 蒸汽 |

| 13 | 112 | — | — | 10202 | 2697 | 1551.3 | 547.4 | |

| 14 | 112 | — | — | 2429.2 | 2697 | 369.4 | 547.4 | |

| 15 | 101.1 | — | — | 10269 | 2679.6 | 1407.1 | 493.3 | |

| 16 | 101.1 | — | — | 2445 | 2679.6 | 335.0 | 493.3 | |

| 17 | 101.1 | — | — | 12631.2 | 2679.6 | 1730.8 | 493.3 | |

| 18 | 139.4 | — | — | 12631.2 | 2750.6 | 1963.8 | 559.7 | |

| 19 | 72 | — | — | 2218.3 | 2628.6 | 204.0 | 331.1 | |

| 20 | 63.1 | — | — | 2218.3 | 2611.6 | 169.9 | 275.7 | |

| 21 | 108.4 | — | — | 2218.3 | 2700.2 | 326.5 | 529.9 | |

| 22 | 112 | — | — | 10202 | 469.8 | 127.5 | 45.0 | 凝水 |

| 23 | 112 | — | — | 2429.2 | 469.8 | 30.4 | 45.0 | |

| 24 | 112 | — | — | 12631.2 | 469.8 | 157.9 | 45.0 | |

| 25 | 21.8 | — | — | 12631.2 | 91.5 | 1.1 | 0.3 | |

| 26 | 32.5 | — | — | 12631.2 | 136.2 | 3.9 | 1.1 | |

| 27 | 72 | — | — | 2218.3 | 301.4 | 8.6 | 14.0 | |

| 28 | 38.4 | — | — | 14849.5 | 160.9 | 29.7 | 7.2 | |

| 29 | 38.4 | — | — | 331.4 | 160.9 | 0.7 | 7.2 | |

| 30 | 38.4 | — | — | 267 | 160.9 | 0.5 | 7.2 | |

| 31 | 38.4 | — | — | 64.4 | 160.9 | 0.1 | 7.2 | |

| 设备名称 | 规格 | ?损失/kW | ?效率/% | 其他性能参数 |

|---|---|---|---|---|

| 一级预热器 | 82.6m2 | 111.7 | 81.7 | 换热量:1329.4kW |

| 二级预热器 | 1.0m2 | 17.1 | 74.8 | 换热量:158.3kW |

| 一效降膜蒸发器(预蒸发) | 482m2 | 379.6 | 81.5 | 换热量:6314kW 蒸发量:9275kg·h-1 |

| 二效强制循环蒸发器 | 114.7m2 | 52.7 | 89.5 | 换热量:1503.4kW 蒸发量:2208.3kg·h-1 输入功率:68.8kW |

| 三效强制循环蒸发器 | 133.6m2 | 57.9 | 77.6 | 换热量:1434.2kW 蒸发量:2016.7kg·h-1 输入功率:80.2kW |

| 一级蒸汽压缩机 | Δt=12℃ | 124.4 | 73.7 | 输入功率:357.4kW 压缩比:1.5 |

| 二级蒸汽压缩机 | Δt=12℃ | 82.8 | 74.6 | 输入功率:73.8kW 压缩比:1.7 |

| 一级气液分离器 | 4.0m3 | — | — | 输入功率:2.0kW |

| 二级气液分离器 | 0.8m3 | — | — | 输入功率:0.8kW |

| 一级结晶分离器 | 795kg·h-1 | — | — | 输入功率:2.8kW |

| 二级结晶分离器 | 1272kg·h-1 | — | — | 输入功率:3.3kW |

表4 系统主要设备性能参数

| 设备名称 | 规格 | ?损失/kW | ?效率/% | 其他性能参数 |

|---|---|---|---|---|

| 一级预热器 | 82.6m2 | 111.7 | 81.7 | 换热量:1329.4kW |

| 二级预热器 | 1.0m2 | 17.1 | 74.8 | 换热量:158.3kW |

| 一效降膜蒸发器(预蒸发) | 482m2 | 379.6 | 81.5 | 换热量:6314kW 蒸发量:9275kg·h-1 |

| 二效强制循环蒸发器 | 114.7m2 | 52.7 | 89.5 | 换热量:1503.4kW 蒸发量:2208.3kg·h-1 输入功率:68.8kW |

| 三效强制循环蒸发器 | 133.6m2 | 57.9 | 77.6 | 换热量:1434.2kW 蒸发量:2016.7kg·h-1 输入功率:80.2kW |

| 一级蒸汽压缩机 | Δt=12℃ | 124.4 | 73.7 | 输入功率:357.4kW 压缩比:1.5 |

| 二级蒸汽压缩机 | Δt=12℃ | 82.8 | 74.6 | 输入功率:73.8kW 压缩比:1.7 |

| 一级气液分离器 | 4.0m3 | — | — | 输入功率:2.0kW |

| 二级气液分离器 | 0.8m3 | — | — | 输入功率:0.8kW |

| 一级结晶分离器 | 795kg·h-1 | — | — | 输入功率:2.8kW |

| 二级结晶分离器 | 1272kg·h-1 | — | — | 输入功率:3.3kW |

| 性能指标 | MVR分质提盐方案 | 五效蒸发分盐方案 |

|---|---|---|

| 蒸发量/kg·h-1 | 13500 | 13500 |

| 新鲜蒸汽耗量/kg·h-1 | — | 4125 |

| 蒸汽耗能/kW | — | 2590 |

| 冷却水量/t·h-1 | — | 47 |

| 系统用电量/kW | 580.1 | — |

| 效能系数COP | 18.5 | 1.2 |

| 单位能耗/kJ·kg-1 | 154.7 | 690.7 |

| ?效率/% | 25.9 | 15.2 |

| ?损失/kW | 881.0 | 1326.5 |

表5 MVR分质提盐蒸发结晶系统与参比系统性能对比

| 性能指标 | MVR分质提盐方案 | 五效蒸发分盐方案 |

|---|---|---|

| 蒸发量/kg·h-1 | 13500 | 13500 |

| 新鲜蒸汽耗量/kg·h-1 | — | 4125 |

| 蒸汽耗能/kW | — | 2590 |

| 冷却水量/t·h-1 | — | 47 |

| 系统用电量/kW | 580.1 | — |

| 效能系数COP | 18.5 | 1.2 |

| 单位能耗/kJ·kg-1 | 154.7 | 690.7 |

| ?效率/% | 25.9 | 15.2 |

| ?损失/kW | 881.0 | 1326.5 |

| 1 | 国际节能环保网. 2020年中国工业废水处理行业市场现状及发展前景分析, 2025年市场规模将近1300亿元[R/OL]. [2020-10-22]. . |

| 2 | 张统, 李志颖, 董春宏, 等. 我国工业废水处理现状及污染防治对策[J]. 给水排水, 2020, 56(10): 1-3, 18. |

| ZHANG Tong, LI Zhiying, DONG Chunhong, et al. Current situation of industrial wastewater treatment and countermeasures of pollution control in China[J]. Water & Wastewater Engineering, 2020, 56(10): 1-3, 18. | |

| 3 | 林玲. 探讨高盐废水单质分盐及资源化利用的展望[J]. 皮革制作与环保科技, 2021, 2(4): 30-31. |

| LIN Ling. Discussion on the prospects of the elemental salt separation and resource utilization of high-salt wastewater[J]. Leather Manufacture and Environmental Technology, 2021, 2(4): 30-31. | |

| 4 | HAN Dong, PENG Tao, HE Weifeng, et al. Advanced energy saving in the evaporation system of ammonium sulfate solution with self-heat recuperation technology[J]. Energy Procedia, 2014, 2014, 61: 131-136. |

| 5 | 杨智盼. 利用多效蒸发装置处理三废排放废水的工艺优化研究[D]. 郑州: 郑州大学, 2018. |

| YANG Zhipan. The process parameters optimization of multi-effect evaporating equipment for “Three Wastes” emissions wastewater treatment[D]. Zhengzhou: Zhengzhou University, 2018. | |

| 6 | 彭赛军, 张传德, 万真华, 等. 一种卤水等效蒸发分离氯化钠和硫酸钠循环工艺技改分析[J]. 中国井矿盐, 2018, 49(2): 1-3, 12. |

| PENG Saijun, ZHANG Chuande, WAN Zhenhua, et al. An Analysis of the cyclic process of sodium chloride and sodium sulfate by equivalent evaporation of brine[J]. China Well and Rock Salt, 2018, 49(2): 1-3, 12. | |

| 7 | 赵文华. 多效蒸发技术在煤化工废水工程领域的应用[J]. 煤炭加工与综合利用, 2018(12): 45-48. |

| ZHAO Wenhua. Application of multi-effect evaporation technology in the field of coal chemical wastewater treatment[J]. Coal Processing & Comprehensive Utilization, 2018(12): 45-48. | |

| 8 | JIANG Y H, KANG L X, LIU Y Z. Simultaneous synthesis of a multiple-effect evaporation system with background process[J]. Chemical Engineering Research and Design, 2018, 133: 79-89. |

| 9 | DAHMARDEH H, AKHLAGHI AMIRI H A, NOWEE S M. Evaluation of mechanical vapor recompression crystallization process for treatment of high salinity wastewater[J]. Chemical Engineering and Processing - Process Intensification, 2019, 145: 107682. |

| 10 | 周润发, 刘心志, 张后雷. 机械蒸汽再压缩与多效蒸发在糖汁蒸发过程中的应用对比分析[J]. 能源研究与利用, 2019(1): 20-23, 28. |

| ZHOU Runfa, LIU Xinzhi, ZHANG Houlei. Comparative analysis of the application of mechanical vapor recompression and multi-effect evaporation in sugar juice evaporation process[J]. Energy Research & Utilization, 2019(1): 20-23, 28. | |

| 11 | ETTOUNEY H. Design of single-effect mechanical vapor compression[J]. Desalination, 2006(1/2/3), 190: 1-15. |

| 12 | 陈金增, 李光华, 李雁飞. 船舶机械蒸汽压缩海水淡化装置性能分析[J]. 舰船科学技术, 2011, 33(12): 66-68. |

| CHEN Jinzeng, LI Guanghua, LI Yanfei. Analisis of a marine mechanical vapor compression desalination system[J]. Ship Science and Technology, 2011, 33(12): 66-68. | |

| 13 | SHEN J B, XING Z W, WANG X L, et al. Analysis of a single-effect mechanical vapor compression desalination system using water injected twin screw compressors[J]. Desalination, 2014, 333(1): 146-153. |

| 14 | 越云凯, 吴小华, 张振涛. MVR海水淡化系统运行特性分析与优化[J]. 工程热物理学报, 2018, 39(9): 1985-1990. |

| YUE Yunkai, WU Xiaohua, ZHANG Zhentao. Operation characteristic analysis and optimization of MVR seawater desalination system[J]. Journal of Engineering Thermophysics, 2018, 39(9): 1985-1990. | |

| 15 | AI S H, WANG B L, LI X T, et al. Numerical analysis on the performance of mechanical vapor recompression system for strong sodium chloride solution enrichment[J]. Applied Thermal Engineering, 2018, 137: 386-394. |

| 16 | 张勤灵, 刘晓华, 张涛. 机械蒸气再压缩系统再生高浓度溶液的性能研究[J]. 制冷学报, 2021, 42(3): 19-27. |

| ZHANG Qinling, LIU Xiaohua, ZHANG Tao. Regeneration performance of high concentration solution by mechanical vapor recompression system[J]. Journal of Refrigeration, 2021, 42(3): 19-27. | |

| 17 | JIANG H, ZHANG Z Y, GONG W Q. Design and evaluation of a parallel-connected double-effect mechanical vapor recompression evaporation crystallization system[J]. Applied Thermal Engineering, 2020, 179: 115646. |

| 18 | 李帅旗, 王汉治, 冯自平, 等. 耦合过热蒸汽干燥的MVR蒸发结晶系统热力性能分析[J]. 化工进展, 2020, 39(2): 439-445. |

| LI Shuaiqi, WANG Hanzhi, FENG Ziping, et al. Performance analysis of a MVR evaporative crystallization system coupled with super-heated steam drying technology[J]. Chemical Industry and Engineering Progress, 2020, 39(2): 439-445. | |

| 19 | 张子尧, 姜华, 宫武旗. 机械蒸汽再压缩蒸发结晶系统优化设计[J]. 西安交通大学学报, 2020, 54(4): 101-109. |

| ZHANG Ziyao, JIANG Hua, GONG Wuqi. Optimization design for mechanical vapor recompression evaporation crystallization system[J]. Journal of Xi’an Jiaotong University, 2020, 54(4): 101-109. | |

| 20 | 王汉治, 李帅旗, 黄冲, 等. 喷气增焓型单级MVR蒸发结晶系统性能分析[J]. 化工进展, 2018, 37(9): 3312-3319. |

| WANG Hanzhi, LI Shuaiqi, HUANG Chong, et al. Performance analysis of single-effect MVR evaporative crystallization system using vapor injected compressor[J]. Chemical Industry and Engineering Progress, 2018, 37(9): 3312-3319. | |

| 21 | LIANG L, HAN D, MA R, et al. Treatment of high-concentration wastewater using double-effect mechanical vapor recompression[J]. Desalination, 2013, 314(4):139-146. |

| 22 | 孙文. 两级机械蒸汽再压缩系统热力特性与优化研究[D]. 哈尔滨: 哈尔滨工业大学, 2018. |

| SUN Wen. Research on thermodynamic characteristics and optimization of two-stage mechanical vapor re-compression system[D]. Harbin: Harbin Institute of Technology, 2018. | |

| 23 | XIONG R H, WEI C. Current status and technology trends of zero liquid discharge at coal chemical industry in China[J]. Journal of Water Process Engineering, 2017, 19: 346-351. |

| 24 | 周艳丽. 硫酸钠和氯化钠高盐废水分盐工艺研究[J]. 煤炭与化工, 2020, 43(6): 134-136, 140. |

| ZHOU Yanli. Study on salt separation technology of sodium sulfate and sodium chloride high salt wastewater[J]. Coal and Chemical Industry, 2020, 43(6): 134-136, 140. | |

| 25 | 乐晨, 张其盛, 张林, 等. 煤化工高盐废水综合分盐技术研究[J]. 贵州科学, 2020, 38(2): 81-84. |

| LE Chen, ZHANG Qisheng, ZHANG Lin, et al. Study on comprehensive salt separation technology of high-salt wastewater in coal chemical industry[J]. Guizhou Science, 2020, 38(2): 81-84. | |

| 26 | 李川军. 高含盐废水分盐结晶处理工艺技术组合对比[J]. 化工管理, 2020(27): 166-167. |

| LI Chuanjun. Comparison of technology combination of salt separation crystallization process for high salinity wastewater[J]. Chemical Enterprise Management, 2020(27): 166-167. | |

| 27 | 刘金勇, 李林. 废水MVR蒸发结晶中分盐的工艺分析[J]. 山东化工, 2019, 48(6): 249-250. |

| LIU Jinyong, LI Lin. Process analysis of salt separation in MVR evaporation crystallization of wastewater[J]. Shandong Chemical Industry, 2019, 48(6): 249-250. | |

| 28 | 刘金红. 混合溶剂稀溶液的沸点升高及其常数的推算[J]. 南通职业大学学报(综合版), 1999, 13(3): 47-49. |

| LIU Jinhong. The boiling point rising of the mixed solvent dilute solution and its constants’ calculation[J]. Journal of Nantong Vocational College, 1999, 13(3): 47-49. | |

| 29 | 石成君. 机械蒸汽再压缩蒸发技术在高盐度废水处理中的性能研究[D]. 上海: 东华大学, 2014. |

| SHI Chengjun. Research of mechanical vapor recompression evaporation technology in high salinity wastewater treatment system[D]. Shanghai: Donghua University, 2014. | |

| 30 | 席华. 氯化钠溶液物性关系式[J]. 天津轻工业学院学报, 1997, 12(2): 74-76. |

| XI Hua. Physical property equation of sodium chloride solution[J]. Journal of Tianjin University of Science and Technology, 1997, 12(2): 74-76. | |

| 31 | 大连理工大学. 化工原理: 上册[M]. 2版. 北京: 高等教育出版社, 2009: 337-338. |

| Dalian University of Technology. Unit operation of chemical engineering: volume I[M]. Zed. Beijing: Higher Education Press, 2009: 337-338. | |

| 32 | 朱跃钊, 廖传华, 史勇春. 传热过程与设备[M]. 北京: 中国石化出版社, 2008: 113, 284. |

| ZHU Yuezhao, LIAO Chuanhua, SHI Yongchun. Heat transfer process and equipment[M]. Beijing: China Petrochemical Press, 2008: 113, 284. | |

| 33 | 李强平. 机械蒸汽再压缩系统在高浓度含盐废水处理中的应用研究[D]. 杭州: 浙江工业大学, 2019. |

| LI Qiangping. Research and application of mechanical vapor recompression system for treating high concentration saline wastewater[D]. Hangzhou: Zhejiang University of Technology, 2019. | |

| 34 | 于养信, 陆九芳, 李以圭. NaCl-Na2SO4-H2O体系活度系数的测定与预测[J]. 清华大学学报(自然科学版), 1995, 4(3): 59-65. |

| YU Yangxin, LU Jiufang, LI Yigui. Determination and prediction of activity coefficients for NaCl-Na2SO4-H2O system at 25℃[J]. Journal of Tsinghua University(Science and Technology), 1995, 4(3): 59-65. |

| [1] | 许春树, 姚庆达, 梁永贤, 周华龙. 共价有机框架材料功能化策略及其对Hg(Ⅱ)和Cr(Ⅵ)的吸附性能研究进展[J]. 化工进展, 2023, 42(S1): 461-478. |

| [2] | 赵景超, 谭明. 表面活性剂对电渗析减量化工业含盐废水的影响[J]. 化工进展, 2023, 42(S1): 529-535. |

| [3] | 董佳宇, 王斯民. 超声强化对二甲苯结晶特性及调控机理实验[J]. 化工进展, 2023, 42(9): 4504-4513. |

| [4] | 王晨, 白浩良, 康雪. 大功率UV-LED散热与纳米TiO2光催化酸性红26耦合系统性能[J]. 化工进展, 2023, 42(9): 4905-4916. |

| [5] | 王琦, 寇丽红, 王冠宇, 王吉坤, 刘敏, 李兰廷, 王昊. 焦化废水生物出水中可溶解性有机物的分子识别[J]. 化工进展, 2023, 42(9): 4984-4993. |

| [6] | 史天茜, 石永辉, 武新颖, 张益豪, 秦哲, 赵春霞, 路达. Fe2+对厌氧氨氧化EGSB反应器运行性能的影响[J]. 化工进展, 2023, 42(9): 5003-5010. |

| [7] | 郑梦启, 王成业, 汪炎, 王伟, 袁守军, 胡真虎, 何春华, 王杰, 梅红. 菌藻共生技术在工业废水零排放中的应用与展望[J]. 化工进展, 2023, 42(8): 4424-4431. |

| [8] | 陈娜, 张肖静, 张楠, 马冰冰, 张涵, 杨浩洁, 张宏忠. 淬灭酶对亚硝化-混合自养脱氮系统的影响[J]. 化工进展, 2023, 42(7): 3816-3823. |

| [9] | 王达锐, 孙洪敏, 薛明伟, 王一棪, 刘威, 杨为民. 微波法高效合成全结晶ZSM-5分子筛催化剂及其催化性能[J]. 化工进展, 2023, 42(7): 3582-3588. |

| [10] | 陈香李, 李倩倩, 张甜, 李彪, 李康康. 自愈合油水分离膜的研究进展[J]. 化工进展, 2023, 42(7): 3600-3610. |

| [11] | 孙征楠, 李洪晶, 荆国林, 张福宁, 颜飚, 刘晓燕. EVA及其改性聚合物在原油降凝剂领域的应用[J]. 化工进展, 2023, 42(6): 2987-2998. |

| [12] | 李白雪, 信欣, 朱羽蒙, 刘琴, 刘鑫. SASD-A体系构建及进水不同S/N对脱氮工艺的影响机制[J]. 化工进展, 2023, 42(6): 3261-3271. |

| [13] | 杨红梅, 高涛, 鱼涛, 屈撑囤, 高家朋. 高铁酸盐处理难降解有机物磺化酚醛树脂[J]. 化工进展, 2023, 42(6): 3302-3308. |

| [14] | 朱昊, 刘汉飞, 高源, 白蓉蓉, 倪嵩波, 黄益平, 李庆同, 李小东, 韩卫清. 催化臭氧化体系射流曝气系统参数优化及苯酚阶段氧化分析[J]. 化工进展, 2023, 42(5): 2717-2723. |

| [15] | 李华华, 李逸航, 金北辰, 李隆昕, 成少安. 厌氧氨氧化-生物电化学耦合废水处理系统的研究进展[J]. 化工进展, 2023, 42(5): 2678-2690. |

| 阅读次数 | ||||||

|

全文 |

|

|||||

|

摘要 |

|

|||||