化工进展 ›› 2019, Vol. 38 ›› Issue (07): 3473-3481.DOI: 10.16085/j.issn.1000-6613.2018-2367

MTO前脱丙烷分离流程模拟及优化

陈昇1,2,3( ),曹新波2(

),曹新波2( ),赵梦3,刘岑凡1,康昊源1,王勇2(

),赵梦3,刘岑凡1,康昊源1,王勇2( ),王维3,谢国山1

),王维3,谢国山1

- 1. 中国特种设备检测研究院,北京 100029

2. 中国寰球工程有限公司北京分公司,北京 100021

3. 中国科学院过程工程研究所多相复杂系统国家重点实验室,北京 100190

-

收稿日期:2018-12-06出版日期:2019-07-05发布日期:2019-07-05 -

通讯作者:曹新波,王勇 -

作者简介:陈昇(1987—),男,高级工程师,博士,研究方向为多相流、乙烯生产工艺。E-mail:<email>chen_sheng1987@sina.com</email>。 -

基金资助:国家重点研发计划重点专项(2016YFC0801903)

Simulation and optimization of MTO front-end depropanizer separation process

Sheng CHEN1,2,3( ),Xinbo CAO2(

),Xinbo CAO2( ),Meng ZHAO3,Cenfan LIU1,Haoyuan KANG1,Yong WANG2(

),Meng ZHAO3,Cenfan LIU1,Haoyuan KANG1,Yong WANG2( ),Wei WANG3,Guoshan XIE1

),Wei WANG3,Guoshan XIE1

- 1. China Special Equipment Inspection and Research Institute, Beijing 100029, China

2. China Huanqiu Contracting & Engineering (Beijing) Co. , Ltd. , Beijing 100012, China

3. State Key Laboratory of Multiphase Complex Systems, Institute of Process Engineering, CAS, Beijing 100190, China

-

Received:2018-12-06Online:2019-07-05Published:2019-07-05 -

Contact:Xinbo CAO,Yong WANG

摘要:

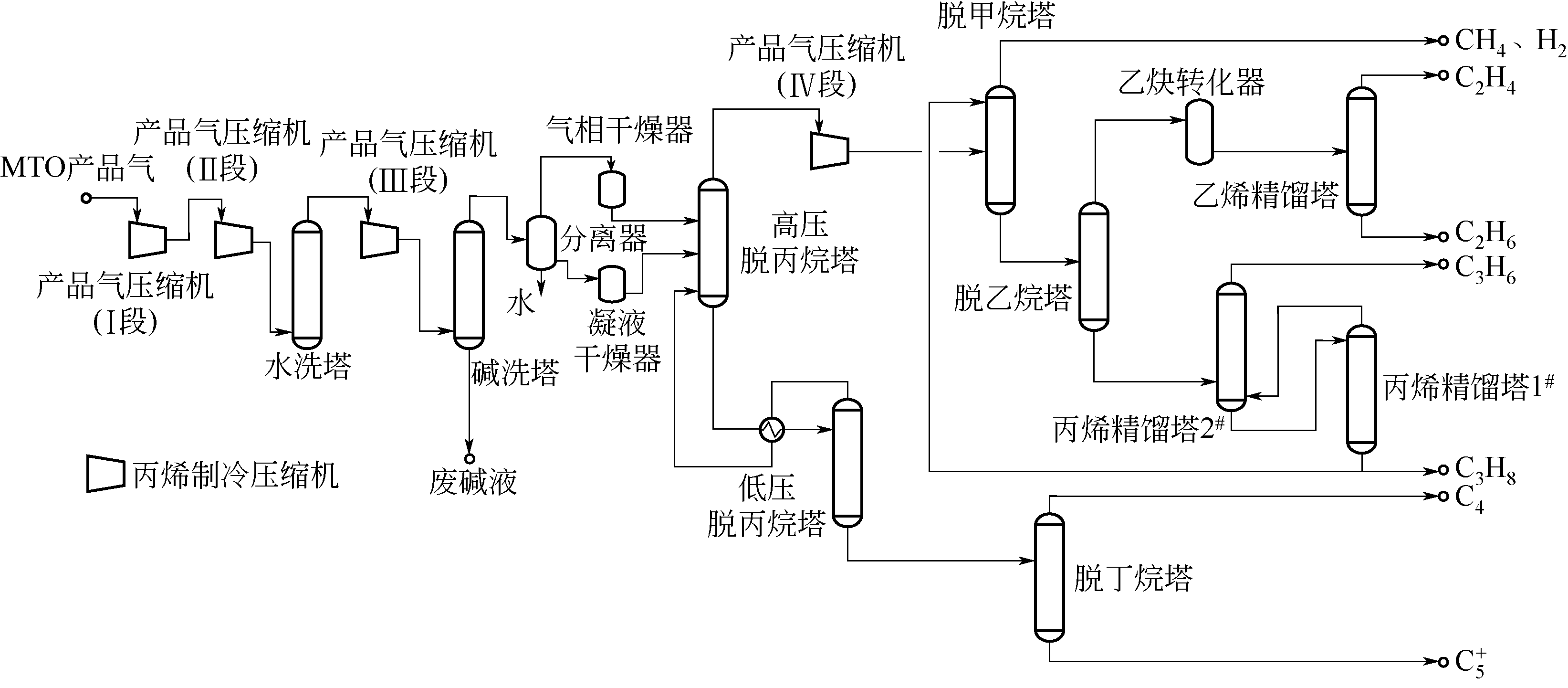

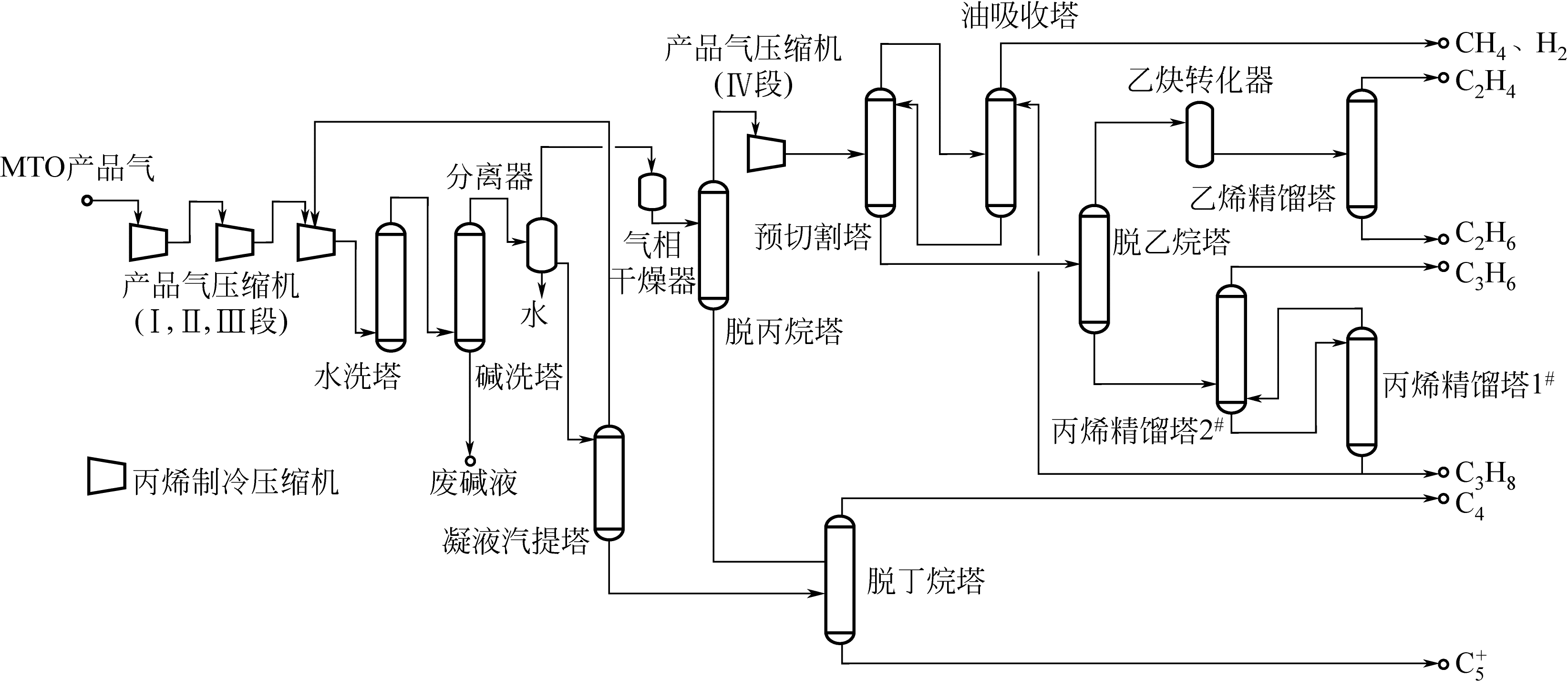

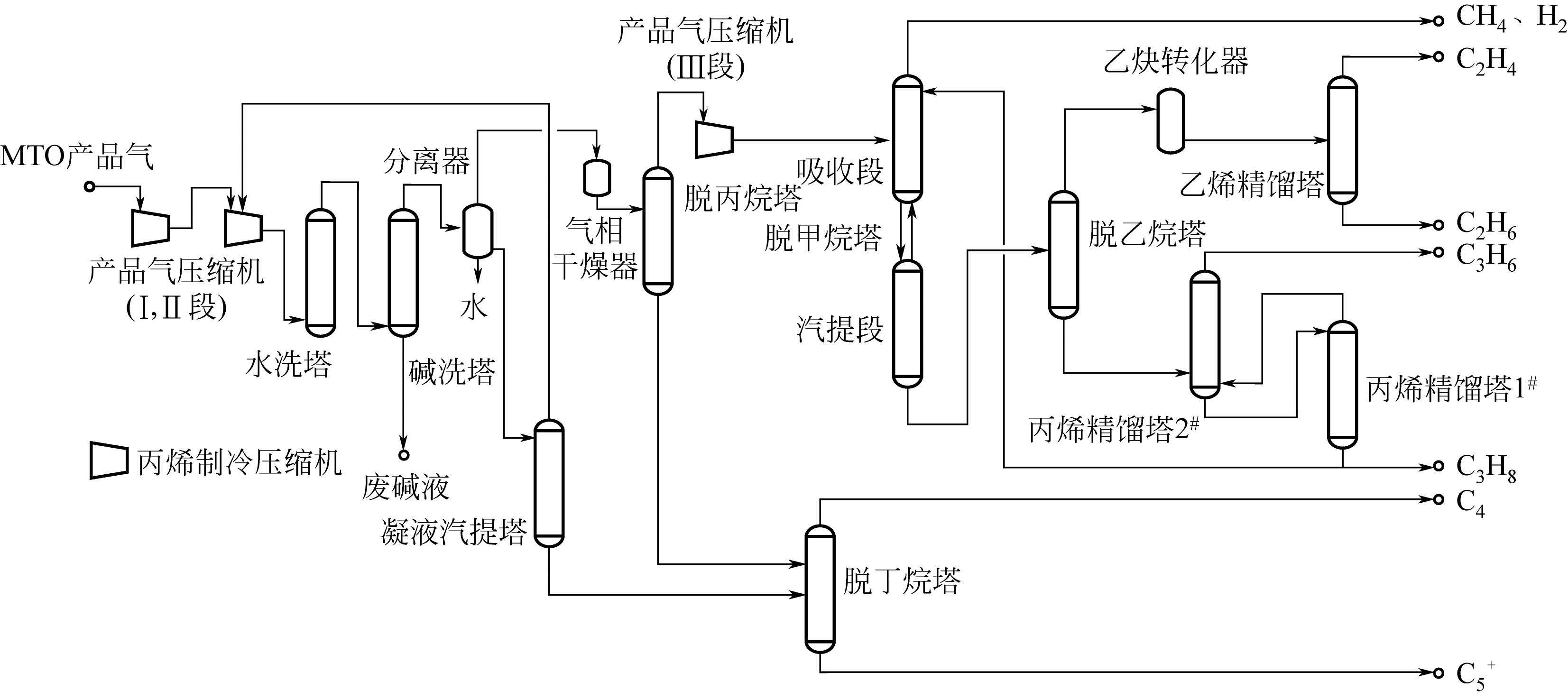

甲醇制烯烃(MTO)分离流程的性能直接影响目标产品质量和整体收益。早期MTO深冷分离流程复杂、能耗高,已逐渐被现有中冷油吸收分离流程所取代。通过流程模拟,本文对比考察了几种已工业应用的MTO前脱丙烷分离流程。结果表明,现有MTO前脱丙烷分离流程主要差异在于脱丙烷系统和脱甲烷系统;脱丙烷系统中采用高、低压脱丙烷塔,较凝液汽提塔+脱丙烷塔型式可节省能耗;脱甲烷系统中采用预切割-油吸收双塔或油吸收-汽提双段单塔型式,较单脱甲烷塔型式可节省丙烷吸收剂用量(约29%)。现有流程都存在吸收剂循环回路过长导致循环内各塔操作负荷和设备投资增大问题。由此,提出的一种吸收剂短回路MTO前脱丙烷分离流程,可在不增加能耗的基础上,降低塔设备投资。

中图分类号:

引用本文

陈昇, 曹新波, 赵梦, 刘岑凡, 康昊源, 王勇, 王维, 谢国山. MTO前脱丙烷分离流程模拟及优化[J]. 化工进展, 2019, 38(07): 3473-3481.

Sheng CHEN, Xinbo CAO, Meng ZHAO, Cenfan LIU, Haoyuan KANG, Yong WANG, Wei WANG, Guoshan XIE. Simulation and optimization of MTO front-end depropanizer separation process[J]. Chemical Industry and Engineering Progress, 2019, 38(07): 3473-3481.

| 组分 | 摩尔分数/% | 组分 | 摩尔分数/% |

|---|---|---|---|

| H2 | 1.9185 | 丙烯 | 31.5652 |

| CO | 0.1268 | 丙炔 | 0.0003 |

| CO2 | 0.0286 | 丙二烯 | 0.0002 |

| O2 | 0.0206 | 丁烷 | 0.3174 |

| N2 | 1.4706 | 异丁烷 | 0.0225 |

| H2O | 4.4732 | 异丁烯 | 0.3463 |

| 甲烷 | 3.6932 | 1-丁烯 | 1.6848 |

| 甲醇 | 0.0403 | 2-丁烯 | 4.0518 |

| 乙炔 | 0.0025 | 1,3-丁烯 | 0.2173 |

| 乙烷 | 0.9156 | 丁烯 | 0.0037 |

| 乙烯 | 45.2203 | 戊烷 | 0.9853 |

| 环丙烷 | 0.0013 | 已烷 | 0.2261 |

| 丙烷 | 2.4547 | DME | 0.2090 |

表1 MTO产品气组成

| 组分 | 摩尔分数/% | 组分 | 摩尔分数/% |

|---|---|---|---|

| H2 | 1.9185 | 丙烯 | 31.5652 |

| CO | 0.1268 | 丙炔 | 0.0003 |

| CO2 | 0.0286 | 丙二烯 | 0.0002 |

| O2 | 0.0206 | 丁烷 | 0.3174 |

| N2 | 1.4706 | 异丁烷 | 0.0225 |

| H2O | 4.4732 | 异丁烯 | 0.3463 |

| 甲烷 | 3.6932 | 1-丁烯 | 1.6848 |

| 甲醇 | 0.0403 | 2-丁烯 | 4.0518 |

| 乙炔 | 0.0025 | 1,3-丁烯 | 0.2173 |

| 乙烷 | 0.9156 | 丁烯 | 0.0037 |

| 乙烯 | 45.2203 | 戊烷 | 0.9853 |

| 环丙烷 | 0.0013 | 已烷 | 0.2261 |

| 丙烷 | 2.4547 | DME | 0.2090 |

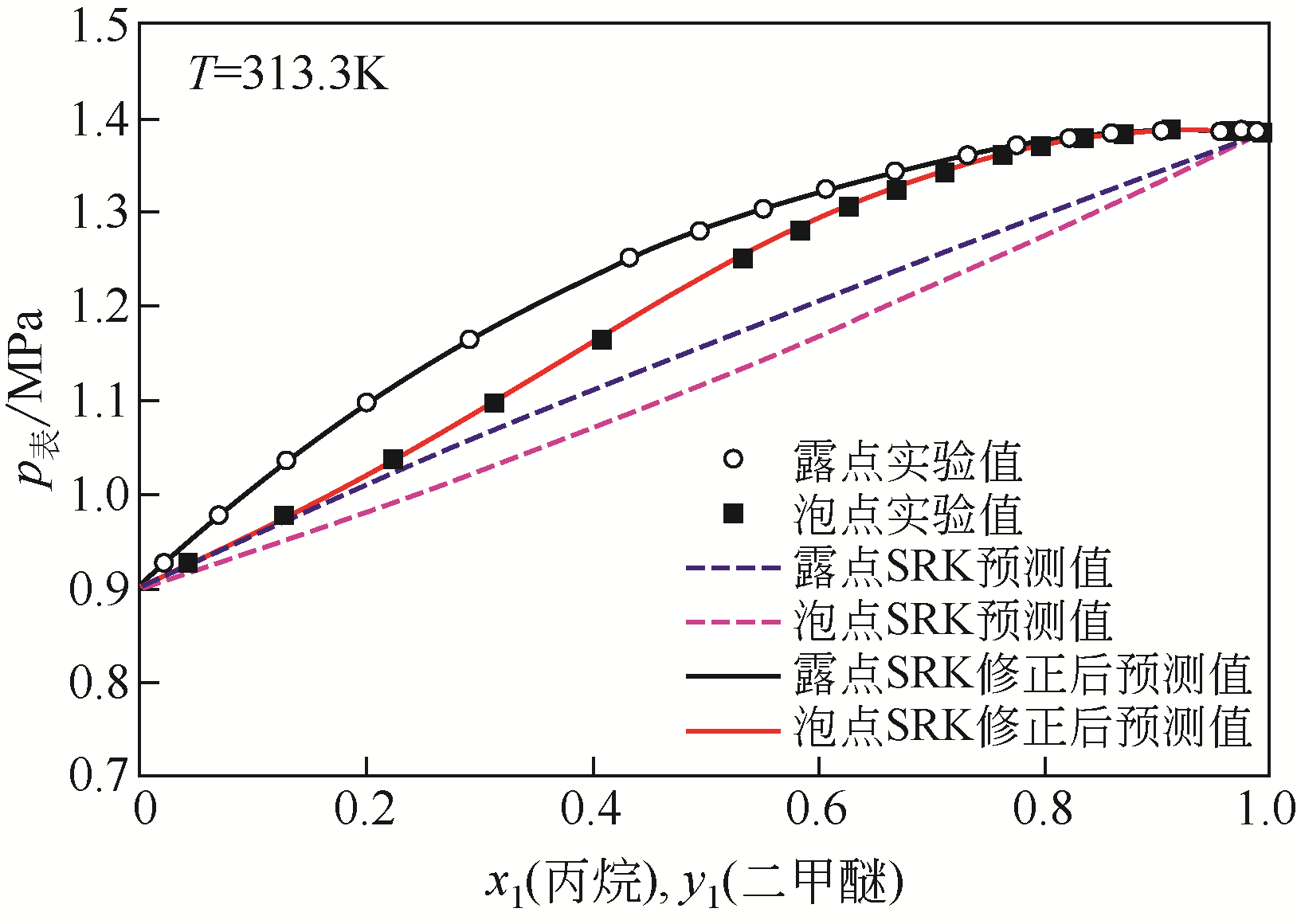

| i | j | kija | kijb | kijc | kijd |

|---|---|---|---|---|---|

| C3H6 | DME | 0.2239 | -115.2728 | 15744.2692 | 0 |

| C3H8 | DME | 0.28966 | -140.7751 | 20595.3379 | 0 |

表2 丙烷与二甲醚、丙烯与二甲醚的二元交互作用实验数据拟合参数值

| i | j | kija | kijb | kijc | kijd |

|---|---|---|---|---|---|

| C3H6 | DME | 0.2239 | -115.2728 | 15744.2692 | 0 |

| C3H8 | DME | 0.28966 | -140.7751 | 20595.3379 | 0 |

| 类别 | 乙烯 | 丙烯 | ||

|---|---|---|---|---|

| 工业值 | 预测值 | 工业值 | 预测值 | |

| 氢/% | 0.0004 | 0.0004 | 0 | 0 |

| 甲烷/% | 0.0029 | 0.0015 | 0 | 0 |

| 甲醇/% | 0.0000 | 0 | 0 | 0 |

| 乙炔/% | 0.0000 | 0 | 0 | 0 |

| 乙烷/% | 0.0348 | 0.0361 | 0.0128 | 0.0128 |

| 乙烯/% | 99.962 | 99.962 | 0.0006 | 0.0008 |

| 环丙烷/% | 0 | 0 | 0 | 0 |

| 丙烷/% | 0 | 0 | 0.3666 | 0.3664 |

| 丙烯/% | 0 | 0 | 99.62 | 99.62 |

| 总质量流量/kg·h-1 | 41933 | 41933.0 | 40646 | 40656.4 |

| 温度/℃ | -34.3 | -34.31 | 45.6 | 45.23 |

| 表压/MPa | 1.632 | 1.633 | 2.060 | 2.060 |

| 回收率 | 99.96% | 99.965% | 99.8% | 99.8% |

表3 乙烯与丙烯产品组成(摩尔分数)对比(Wison流程)

| 类别 | 乙烯 | 丙烯 | ||

|---|---|---|---|---|

| 工业值 | 预测值 | 工业值 | 预测值 | |

| 氢/% | 0.0004 | 0.0004 | 0 | 0 |

| 甲烷/% | 0.0029 | 0.0015 | 0 | 0 |

| 甲醇/% | 0.0000 | 0 | 0 | 0 |

| 乙炔/% | 0.0000 | 0 | 0 | 0 |

| 乙烷/% | 0.0348 | 0.0361 | 0.0128 | 0.0128 |

| 乙烯/% | 99.962 | 99.962 | 0.0006 | 0.0008 |

| 环丙烷/% | 0 | 0 | 0 | 0 |

| 丙烷/% | 0 | 0 | 0.3666 | 0.3664 |

| 丙烯/% | 0 | 0 | 99.62 | 99.62 |

| 总质量流量/kg·h-1 | 41933 | 41933.0 | 40646 | 40656.4 |

| 温度/℃ | -34.3 | -34.31 | 45.6 | 45.23 |

| 表压/MPa | 1.632 | 1.633 | 2.060 | 2.060 |

| 回收率 | 99.96% | 99.965% | 99.8% | 99.8% |

| 分离流程 | 高压/中压脱丙烷塔 | 低压脱丙烷塔/凝液汽提塔 | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| p0/MPa | Ttop/℃ | Tb/℃ | Wc/MW?h-1 | Wr/MW?h-1 | p0/MPa | Ttop/℃ | Tb/℃ | Wc/MW?h-1 | Wr/MW?h-1 | |

| Lummus | 2.0 | 14.0 | 78.0 | 4.33 | 5.22 | 0.72 | 17.0 | 76.3 | 2.26 | 2.29 |

| Wison | 1.3 | 0.8 | 97.6 | 4.39 | 3.71 | 0.76 | 13.9 | 81.0 | — | 3.43 |

| KBR | 1.3 | 0.8 | 97.6 | 4.40 | 3.72 | 0.70 | 11.3 | 77.7 | — | 3.33 |

表4 脱丙烷系统内各塔运行性能对比

| 分离流程 | 高压/中压脱丙烷塔 | 低压脱丙烷塔/凝液汽提塔 | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| p0/MPa | Ttop/℃ | Tb/℃ | Wc/MW?h-1 | Wr/MW?h-1 | p0/MPa | Ttop/℃ | Tb/℃ | Wc/MW?h-1 | Wr/MW?h-1 | |

| Lummus | 2.0 | 14.0 | 78.0 | 4.33 | 5.22 | 0.72 | 17.0 | 76.3 | 2.26 | 2.29 |

| Wison | 1.3 | 0.8 | 97.6 | 4.39 | 3.71 | 0.76 | 13.9 | 81.0 | — | 3.43 |

| KBR | 1.3 | 0.8 | 97.6 | 4.40 | 3.72 | 0.70 | 11.3 | 77.7 | — | 3.33 |

| 项目 | Lummus | Wison | KBR |

|---|---|---|---|

| 高压蒸汽(10.0MPa, 308℃)[ | |||

| 产品气压缩机实际功/kW?h-1 | 8251.822 | 8878.854 | 8918.695 |

| 压缩机透平高压蒸汽消耗量/t?h-1 | 34.438 | 37.055 | 37.221 |

| 高压蒸汽能耗折算标准/MJ?t-1 | 3852 | 3852 | 3852 |

| 高压蒸汽能耗/MJ?h-1 | 132655.176 | 142735.860 | 143375.292 |

| 低压蒸汽(0.3MPa, 152℃)[ | |||

| 低压蒸汽消耗量/t?h-1 | 3.165 | 9.567 | 9.601 |

| 低压蒸汽能耗折算标准/MJ?t-1 | 2763 | 2763 | 2763 |

| 低压蒸汽能耗/MJ?h-1 | 8744.895 | 26433.621 | 26527.563 |

| 循环水[ | |||

| 循环水消耗量/t?h-1 | 1128.334 | 1089.42 | 1110.188 |

| 循环水能耗折算标准/MJ?t-1 | 4.19 | 4.19 | 4.19 |

| 循环水能耗/MJ?h-1 | 4727.719 | 4564.670 | 4651.688 |

| 能耗总计/MJ?h-1 | 146127.790 | 173734.151 | 174554.543 |

表5 蒸汽和循环水用量及能耗对比

| 项目 | Lummus | Wison | KBR |

|---|---|---|---|

| 高压蒸汽(10.0MPa, 308℃)[ | |||

| 产品气压缩机实际功/kW?h-1 | 8251.822 | 8878.854 | 8918.695 |

| 压缩机透平高压蒸汽消耗量/t?h-1 | 34.438 | 37.055 | 37.221 |

| 高压蒸汽能耗折算标准/MJ?t-1 | 3852 | 3852 | 3852 |

| 高压蒸汽能耗/MJ?h-1 | 132655.176 | 142735.860 | 143375.292 |

| 低压蒸汽(0.3MPa, 152℃)[ | |||

| 低压蒸汽消耗量/t?h-1 | 3.165 | 9.567 | 9.601 |

| 低压蒸汽能耗折算标准/MJ?t-1 | 2763 | 2763 | 2763 |

| 低压蒸汽能耗/MJ?h-1 | 8744.895 | 26433.621 | 26527.563 |

| 循环水[ | |||

| 循环水消耗量/t?h-1 | 1128.334 | 1089.42 | 1110.188 |

| 循环水能耗折算标准/MJ?t-1 | 4.19 | 4.19 | 4.19 |

| 循环水能耗/MJ?h-1 | 4727.719 | 4564.670 | 4651.688 |

| 能耗总计/MJ?h-1 | 146127.790 | 173734.151 | 174554.543 |

| 分离流程 | 塔 | p0/MPa | Ttop/℃ | Tb/℃ | Wm1/MW?h-1 | Wm2/MW?h-1 | Wm3/MW?h-1 | Wr/MW?h-1 | ma/kg?h-1 |

|---|---|---|---|---|---|---|---|---|---|

| Lummus | 脱甲烷塔 | 2.62 | -37 | 14.3 | 0.084 | 0.135 | 0.25 | 4.36 | 14920 |

| Wison | 油吸收塔 | 2.62 | -37 | -26.2 | 0.067 | 0.148 | — | — | 11554 |

| 预切割塔 | 2.68 | -18.7 | 13.4 | 0.285 | — | — | 4.25 | — | |

| KBR | 吸收段 | 2.62 | -37 | -26.3 | 0.068 | 0.158 | — | — | 11554 |

| 汽提段 | 2.68 | -18.7 | 13.4 | 0.288 | — | — | 4.23 | — |

表6 脱甲烷系统内各塔运行性能对比

| 分离流程 | 塔 | p0/MPa | Ttop/℃ | Tb/℃ | Wm1/MW?h-1 | Wm2/MW?h-1 | Wm3/MW?h-1 | Wr/MW?h-1 | ma/kg?h-1 |

|---|---|---|---|---|---|---|---|---|---|

| Lummus | 脱甲烷塔 | 2.62 | -37 | 14.3 | 0.084 | 0.135 | 0.25 | 4.36 | 14920 |

| Wison | 油吸收塔 | 2.62 | -37 | -26.2 | 0.067 | 0.148 | — | — | 11554 |

| 预切割塔 | 2.68 | -18.7 | 13.4 | 0.285 | — | — | 4.25 | — | |

| KBR | 吸收段 | 2.62 | -37 | -26.3 | 0.068 | 0.158 | — | — | 11554 |

| 汽提段 | 2.68 | -18.7 | 13.4 | 0.288 | — | — | 4.23 | — |

| 分离流程 | mall/kg?h-1 | mloss,乙烯/kg?h-1 | mloss,丙烯/kg?h-1 | mloss,丙烷/kg?h-1 |

|---|---|---|---|---|

| Lummus | 3994.08 | 0.59 | 15.15 | 613.78 |

| Wison | 3990.49 | 0.38 | 15.08 | 612.11 |

| KBR | 3990.33 | 0.62 | 13.41 | 613.51 |

表7 脱甲烷塔顶部出口关键组分损失量对比

| 分离流程 | mall/kg?h-1 | mloss,乙烯/kg?h-1 | mloss,丙烯/kg?h-1 | mloss,丙烷/kg?h-1 |

|---|---|---|---|---|

| Lummus | 3994.08 | 0.59 | 15.15 | 613.78 |

| Wison | 3990.49 | 0.38 | 15.08 | 612.11 |

| KBR | 3990.33 | 0.62 | 13.41 | 613.51 |

| 分离流程 | 塔 | p0/MPa | Ttop/℃ | Tb/℃ | Wc/MW?h-1 | Wm1/MW?h-1 | Wm2/MW?h-1 | Wm3/MW?h-1 | Wr/MW?h-1 |

|---|---|---|---|---|---|---|---|---|---|

| Lummus | 脱甲烷塔 | 2.62 | -37 | 14.3 | — | 0.084 | 0.135 | 0.25 | 4.36 |

| 脱乙烷塔 | 2.6 | -17.37 | 66.73 | 5.42 | — | — | — | 8.01 | |

| 丙烯精馏塔1# | 1.98 | 52.62 | 59.5 | — | — | — | — | 43.64 | |

| 丙烯精馏塔2# | 1.76 | 44.8 | 52.53 | 64.86 | — | — | — | 19.44 | |

| New | 脱甲烷塔 | 2.62 | -37 | -3.53 | — | 0.103 | 0.513 | 0.793 | 2.33 |

| 溶剂回收塔 | 2.6 | -17.34 | 73.71 | 2.65 | — | — | — | 6.56 | |

| 脱乙烷塔 | 1.95 | -34.2 | 51.61 | 3.35 | 4.0 | 1.0 | — | 4.64 | |

| 丙烯精馏塔1# | 1.98 | 51.14 | 59.49 | — | — | — | — | 36.75 | |

| 丙烯精馏塔2# | 1.76 | 44.8 | 51.05 | 53.95 | — | — | — | 19.44 |

表8 丙烷吸收剂循环回路内各塔运行性能对比

| 分离流程 | 塔 | p0/MPa | Ttop/℃ | Tb/℃ | Wc/MW?h-1 | Wm1/MW?h-1 | Wm2/MW?h-1 | Wm3/MW?h-1 | Wr/MW?h-1 |

|---|---|---|---|---|---|---|---|---|---|

| Lummus | 脱甲烷塔 | 2.62 | -37 | 14.3 | — | 0.084 | 0.135 | 0.25 | 4.36 |

| 脱乙烷塔 | 2.6 | -17.37 | 66.73 | 5.42 | — | — | — | 8.01 | |

| 丙烯精馏塔1# | 1.98 | 52.62 | 59.5 | — | — | — | — | 43.64 | |

| 丙烯精馏塔2# | 1.76 | 44.8 | 52.53 | 64.86 | — | — | — | 19.44 | |

| New | 脱甲烷塔 | 2.62 | -37 | -3.53 | — | 0.103 | 0.513 | 0.793 | 2.33 |

| 溶剂回收塔 | 2.6 | -17.34 | 73.71 | 2.65 | — | — | — | 6.56 | |

| 脱乙烷塔 | 1.95 | -34.2 | 51.61 | 3.35 | 4.0 | 1.0 | — | 4.64 | |

| 丙烯精馏塔1# | 1.98 | 51.14 | 59.49 | — | — | — | — | 36.75 | |

| 丙烯精馏塔2# | 1.76 | 44.8 | 51.05 | 53.95 | — | — | — | 19.44 |

| 项目 | Lummus | New |

|---|---|---|

| 高压蒸汽(10.0MPa, 308℃)[ | ||

| 产品气压缩机实际功/kW?h-1 | 8251.822 | 7971.980 |

| 丙烯制冷压缩机实际功/kW?h-1 | 11134.043 | 11677.128 |

| 压缩机透平高压蒸汽消耗量/t?h-1 | 80.905 | 82.003 |

| 高压蒸汽能耗折算标准/MJ?t-1 | 3852 | 3852 |

| 高压蒸汽能耗/MJ?h-1 | 311646.060 | 315875.556 |

| 低压蒸汽(0.3MPa, 152℃)[ | ||

| 低压蒸汽消耗量/t?h-1 | 3.165 | 3.174 |

| 低压蒸汽能耗折算标准/MJ?t-1 | 2763 | 2763 |

| 低压蒸汽能耗/MJ?h-1 | 8744.895 | 8769.762 |

| 循环水[ | ||

| 循环水消耗量/t?h-1 | 9445.002 | 8952.918 |

| 循环水能耗折算标准/MJ?t-1 | 4.19 | 4.19 |

| 循环水能耗/MJ?h-1 | 39574.558 | 37512.726 |

| 能耗总计/MJ?h-1 | 359965.513 | 362158.044 |

表9 全流程中蒸汽和循环水用量及能耗对比

| 项目 | Lummus | New |

|---|---|---|

| 高压蒸汽(10.0MPa, 308℃)[ | ||

| 产品气压缩机实际功/kW?h-1 | 8251.822 | 7971.980 |

| 丙烯制冷压缩机实际功/kW?h-1 | 11134.043 | 11677.128 |

| 压缩机透平高压蒸汽消耗量/t?h-1 | 80.905 | 82.003 |

| 高压蒸汽能耗折算标准/MJ?t-1 | 3852 | 3852 |

| 高压蒸汽能耗/MJ?h-1 | 311646.060 | 315875.556 |

| 低压蒸汽(0.3MPa, 152℃)[ | ||

| 低压蒸汽消耗量/t?h-1 | 3.165 | 3.174 |

| 低压蒸汽能耗折算标准/MJ?t-1 | 2763 | 2763 |

| 低压蒸汽能耗/MJ?h-1 | 8744.895 | 8769.762 |

| 循环水[ | ||

| 循环水消耗量/t?h-1 | 9445.002 | 8952.918 |

| 循环水能耗折算标准/MJ?t-1 | 4.19 | 4.19 |

| 循环水能耗/MJ?h-1 | 39574.558 | 37512.726 |

| 能耗总计/MJ?h-1 | 359965.513 | 362158.044 |

| 分离流程 | 塔 | 直径/m | 实际塔板数 | 高度/m | 体积/m3 | 质量/t | 备注 |

|---|---|---|---|---|---|---|---|

| Lummus | 脱甲烷塔 | 1.3/2.3 | 100 | 57.5 | 164.0 | 1295.6 | 在吸收剂循环内 |

| 脱乙烷塔 | 3.1 | 83 | 47.9 | 361.5 | 2855.85 | 在吸收剂循环内 | |

| 丙烯精馏塔1# | 5.8 | 59 | 33.9 | 894.2 | 7064.18 | 在吸收剂循环内 | |

| 丙烯精馏塔2# | 7.1 | 152 | 87.5 | 3463.6 | 27362.44 | 在吸收剂循环内 | |

| 水洗塔 | 2.2 | 55 | 31.6 | 120.2 | 949.58 | 在吸收剂循环外 | |

| 高压脱丙烷塔 | 2.5 | 51 | 29.3 | 143.6 | 1134.44 | 在吸收剂循环外 | |

| 低压脱丙烷塔 | 1.4 | 47 | 27.2 | 41.8 | 330.22 | 在吸收剂循环外 | |

| 乙烯精馏塔 | 2.9 | 150 | 86.3 | 569.4 | 4498.26 | 在吸收剂循环外 | |

| 脱丁烷塔 | 1.3 | 70 | 40.3 | 53.4 | 421.86 | 在吸收剂循环外 | |

| 小计 | 5811.7 | 45912.43 | |||||

| New | 脱甲烷塔 | 1.4/1.9 | 100 | 57.5 | 133.4 | 1053.86 | 在吸收剂循环内 |

| 溶剂回收塔 | 1.9/2.6 | 50 | 28.8 | 161.5 | 1275.85 | 在吸收剂循环内 | |

| 脱乙烷塔 | 2.5 | 83 | 47.9 | 235.1 | 1857.29 | 在吸收剂循环外 | |

| 丙烯精馏塔1# | 5.4 | 59 | 33.9 | 775.1 | 6123.29 | 在吸收剂循环外 | |

| 丙烯精馏塔2# | 6.3 | 152 | 87.5 | 2727.1 | 21544.09 | 在吸收剂循环外 | |

| 水洗塔 | 2.2 | 55 | 31.6 | 120.2 | 949.58 | 在吸收剂循环外 | |

| 高压脱丙烷塔 | 2.5 | 51 | 29.3 | 143.6 | 1134.44 | 在吸收剂循环外 | |

| 低压脱丙烷塔 | 1.4 | 47 | 27.2 | 41.8 | 330.22 | 在吸收剂循环外 | |

| 乙烯精馏塔 | 2.9 | 150 | 86.3 | 569.4 | 4498.26 | 在吸收剂循环外 | |

| 脱丁烷塔 | 1.3 | 70 | 40.3 | 53.4 | 421.86 | 在吸收剂循环外 | |

| 小计 | 4960.6 | 39188.74 |

表10 全流程中各塔尺寸对比

| 分离流程 | 塔 | 直径/m | 实际塔板数 | 高度/m | 体积/m3 | 质量/t | 备注 |

|---|---|---|---|---|---|---|---|

| Lummus | 脱甲烷塔 | 1.3/2.3 | 100 | 57.5 | 164.0 | 1295.6 | 在吸收剂循环内 |

| 脱乙烷塔 | 3.1 | 83 | 47.9 | 361.5 | 2855.85 | 在吸收剂循环内 | |

| 丙烯精馏塔1# | 5.8 | 59 | 33.9 | 894.2 | 7064.18 | 在吸收剂循环内 | |

| 丙烯精馏塔2# | 7.1 | 152 | 87.5 | 3463.6 | 27362.44 | 在吸收剂循环内 | |

| 水洗塔 | 2.2 | 55 | 31.6 | 120.2 | 949.58 | 在吸收剂循环外 | |

| 高压脱丙烷塔 | 2.5 | 51 | 29.3 | 143.6 | 1134.44 | 在吸收剂循环外 | |

| 低压脱丙烷塔 | 1.4 | 47 | 27.2 | 41.8 | 330.22 | 在吸收剂循环外 | |

| 乙烯精馏塔 | 2.9 | 150 | 86.3 | 569.4 | 4498.26 | 在吸收剂循环外 | |

| 脱丁烷塔 | 1.3 | 70 | 40.3 | 53.4 | 421.86 | 在吸收剂循环外 | |

| 小计 | 5811.7 | 45912.43 | |||||

| New | 脱甲烷塔 | 1.4/1.9 | 100 | 57.5 | 133.4 | 1053.86 | 在吸收剂循环内 |

| 溶剂回收塔 | 1.9/2.6 | 50 | 28.8 | 161.5 | 1275.85 | 在吸收剂循环内 | |

| 脱乙烷塔 | 2.5 | 83 | 47.9 | 235.1 | 1857.29 | 在吸收剂循环外 | |

| 丙烯精馏塔1# | 5.4 | 59 | 33.9 | 775.1 | 6123.29 | 在吸收剂循环外 | |

| 丙烯精馏塔2# | 6.3 | 152 | 87.5 | 2727.1 | 21544.09 | 在吸收剂循环外 | |

| 水洗塔 | 2.2 | 55 | 31.6 | 120.2 | 949.58 | 在吸收剂循环外 | |

| 高压脱丙烷塔 | 2.5 | 51 | 29.3 | 143.6 | 1134.44 | 在吸收剂循环外 | |

| 低压脱丙烷塔 | 1.4 | 47 | 27.2 | 41.8 | 330.22 | 在吸收剂循环外 | |

| 乙烯精馏塔 | 2.9 | 150 | 86.3 | 569.4 | 4498.26 | 在吸收剂循环外 | |

| 脱丁烷塔 | 1.3 | 70 | 40.3 | 53.4 | 421.86 | 在吸收剂循环外 | |

| 小计 | 4960.6 | 39188.74 |

| 1 | 高春雨. 中国乙烯工业的竞争力路在何方[J]. 当代石油石化, 2018, 26(1): 1-7. |

| GAOChunyu. Where is the road of China’s ethylene industry competitiveness[J]. Petroleum & Petrochemical Today, 2018, 26(1):1-7. | |

| 2 | 吴德荣, 何琨. MTO与MTP工艺技术和工业应用的进展[J]. 石油化工, 2015, 44(1):1-10. |

| WUDerong, HEKun. Progresses in MTO and MTP process technology and industrial application[J]. Petrochemical Technology, 2015, 44(1):1-10. | |

| 3 | 亚化煤化工. 中国煤制烯烃年度报告2017[R]. 上海: 亚化咨询, 2018. |

| ASIACHEM Coal Chemical Industry. 2017 Annual report of China coal olefin production[R]. Shanghai: ASIACHEM, 2018. | |

| 4 | 李立新, 倪进方, 李延生. 甲醇制烯烃分离技术进展及评述[J]. 化工进展, 2008, 27(9):1332-1335. |

| LILixin, NIJinfang, LIYansheng. Progress of separation technologies for methanol to olefins[J]. Chemical Industry and Engineering Progress, 2008, 27(9): 1332-1335. | |

| 5 | 李网章, 吴艳春. 甲醇转化制取低碳烯烃气体的分离方法: CN 1847203A[P]. 2006-10-18. |

| LIWangzhang, WUYanchun. Separation method of methanol to low carbon olefin gas: CN 1847203A[P]. 2006-10-18. | |

| 6 | 娄晓燕. 甲醇制低碳烯烃产品分离的模拟与优化[D]. 青岛: 青岛科技大学, 2013. |

| LOU Xiaoyan. Simulation and optimization of methanol to light olefins products separation[D]. Qingdao: Qingdao University of Science & Technology, 2013. | |

| 7 | 唐锦文, 唐宏青. 甲醇制乙烯的流程模拟与分析[J]. 石油化工设计, 2001, 18(1): 30-33. |

| TANGJinwen, TANGHongqing. Process simulation of ethylene from methanol[J]. China Petrochemical Design, 2001, 18(1): 30-33. | |

| 8 | HAAN SDE, KUZMAJR P D. Absorber demethanizer for methanol to olefins process: US 8399728[P]. 2013-03-19. |

| 9 | 樊红珍, 孙晓伟. 甲醇制烯烃工艺[M]. 北京: 化学工业出版社, 2016:135-137. |

| FANHongzhen, SUNXiaowei. Methanol to olefins process[M]. Beijing: Chemical Industry Press, 2016: 135-137. | |

| 10 | 刘中民. 甲醇制烯烃[M]. 北京: 科学出版社, 2015: 355-381. |

| LIUZhongmin. Methanol to olefins[M]. Beijing: Science Press, 2015: 355-381. | |

| 11 | 倪进方, 李立新. 一种含轻质气体的非深冷低碳烯烃分离方法: CN 10353286A[P]. 2009-01-28. |

| NIJinfang, LILixin. An olefin separation method of non-cryogenic and low-carbon containing light gas: CN 10353286A[P]. 2009-01-28. | |

| 12 | 王雷, 陈俊武, 刘昱, 等. 一种低碳烯烃气体的分离方法: CN 103242123A[P]. 2013-08-14. |

| WANGLei, CHENJunwu, LIUYi, et al. A separation method of low-carbon olefin gas: CN 103242123A[P]. 2013-08-14. | |

| 13 | 张世杰, 吴秀章, 刘勇, 等. 甲醇制烯烃工艺及工业化最新进展[J]. 现代化工, 2017, 37(8):1-6. |

| ZHANGShijie, WUXiuzhang, LIUYong, et al. Latest progress of methanol to olefin process and industrialization[J]. Modern Chemical Industry, 2017, 37(8): 1-6. | |

| 14 | 柳杨华. MTO装置烯烃分离工艺优化[J]. 石油化工, 2016, 45(1): 102-107. |

| LIUYanghua. Optimization of olefin separation process in MTO installation[J]. Petrochemical Technology, 2016, 45(1): 102-107. | |

| 15 | 展宝瑞. 甲醇制烯烃产品分离的模拟与优化[D]. 上海: 华东理工大学, 2015.ZHAN Baorui. Simulation and optimization of methanol to olefins products separation[D]. Shanghai: East China University of Science and Technology, 2015. |

| 16 | 展宝瑞, 李涛, 马宏方, 等. 前脱丙烷预切割分离MTO粗产品工艺的模拟与优化[J]. 化工进展, 2015, 34(7): 2086-2091. |

| ZHANBaorui, LITao, HongfangMA, et al. Simulation and optimization of MTO product separation process based on front-end depropanization and pre-segmentation[J]. Chemical Industry and Engineering Progress, 2015, 34(7): 2086-2091. | |

| 17 | 张晶, 马啸, 马钊, 等. 两种前脱乙烷MTO分离流程的模拟比较[J]. 石油化工, 2017, 46(12): 1496-1499. |

| ZHANGJing, XiaoMA, ZhaoMA, et al. Comparison of two kinds of front-end de-ethane MTO product separation process based on simulation[J]. Petrochemical Technology, 2017, 46(12): 1496-1499. | |

| 18 | 中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. 工业用乙烯: GB/T 7715—2014[S]. 北京: 中国标准出版社, 2014. |

| General Administration of Quality Supervision, Inspection and Quarantine of the People’s Republic of China, Standardization Administration of the People’s Republic of China. Ethylene for industrial use——Specification: GB/T 7716—2014[S]. Beijing: Standards Press of China, 2014. | |

| 19 | 中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. 聚合级丙烯: GB/T 7716—2014[S]. 北京: 中国标准出版社,2014. |

| 20 | General Administration of Quality Supervision, Inspection and Quarantine of the People’s Republic of China, Standardization Administration of the People’s Republic of China. Propylene for polymerization — Specification: GB/T 7716—2014[S]. Beijing: Standards Press of China, 2014. |

| 21 | 高晶晶. 甲醇制烯烃分离工艺模拟与合理用能分析[D]. 上海: 华东理工大学, 2017. |

| GAO Jingjing. Process simulation and anslysis of reasonable energy for methanol to olefins[D]. Shanghai: East China University of Science and Technology, 2017. | |

| 22 | 陈昇. MTO烯烃分离流程开发[D]. 北京: 中国寰球工程有限公司, 中国科学院过程工程研究所, 2018. |

| CHEN S. Development of methanol to olefins (MTO) product gas separation process[D]. Beijing: China Huanqiu Contracting & Engineering Co. Ltd, Institute of Process Engineering, CAS, 2018. | |

| 23 | 中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. 乙烯装置单位产品能源消耗限额: GB 30250—2013[S]. 北京: 中国标准出版社,2013. |

| General Administration of Quality Supervision, Inspection and Quarantine of the People’s Republic of China, Standardization Administration of the People’s Republic of China. The norm of energy consumption per unit product of ethylene plant: GB 30250—2013[S]. Beijing: Standards Press of China, 2013. | |

| 24 | 陈昇, 曹新波, 王勇, 等. MTO产品混合气的轻烃分离系统: CN201820168191.6[P]. 2018-09-13. |

| CHNE Sheng, CAOXinbo, WANGYong, et al. Olefin separation system of MTO product gas: CN 201820168191.6[P]. 2018-09-13. |

| [1] | 李梦圆, 郭凡, 李群生. 聚乙烯醇生产中回收工段第三、第四精馏塔的模拟与优化[J]. 化工进展, 2023, 42(S1): 113-123. |

| [2] | 张瑞杰, 刘志林, 王俊文, 张玮, 韩德求, 李婷, 邹雄. 水冷式复叠制冷系统的在线动态模拟与优化[J]. 化工进展, 2023, 42(S1): 124-132. |

| [3] | 王太, 苏硕, 李晟瑞, 马小龙, 刘春涛. 交流电场中贴壁气泡的动力学行为[J]. 化工进展, 2023, 42(S1): 133-141. |

| [4] | 孙继鹏, 韩靖, 唐杨超, 闫汉博, 张杰瑶, 肖苹, 吴峰. 硫黄湿法成型过程数值模拟与操作参数优化[J]. 化工进展, 2023, 42(S1): 189-196. |

| [5] | 陈匡胤, 李蕊兰, 童杨, 沈建华. 质子交换膜燃料电池气体扩散层结构与设计研究进展[J]. 化工进展, 2023, 42(S1): 246-259. |

| [6] | 崔守成, 徐洪波, 彭楠. 两种MOFs材料用于O2/He吸附分离的模拟分析[J]. 化工进展, 2023, 42(S1): 382-390. |

| [7] | 徐若思, 谭蔚. C形管池沸腾两相流流场模拟与流固耦合分析[J]. 化工进展, 2023, 42(S1): 47-55. |

| [8] | 张凤岐, 崔成东, 鲍学伟, 朱炜玄, 董宏光. 胺液吸收-分步解吸脱硫工艺的设计与评价[J]. 化工进展, 2023, 42(S1): 518-528. |

| [9] | 孙玉玉, 蔡鑫磊, 汤吉海, 黄晶晶, 黄益平, 刘杰. 反应精馏合成甲基丙烯酸甲酯工艺优化及节能[J]. 化工进展, 2023, 42(S1): 56-63. |

| [10] | 郭强, 赵文凯, 肖永厚. 增强流体扰动强化变压吸附甲硫醚/氮气分离的数值模拟[J]. 化工进展, 2023, 42(S1): 64-72. |

| [11] | 邵博识, 谭宏博. 锯齿波纹板对挥发性有机物低温脱除过程强化模拟分析[J]. 化工进展, 2023, 42(S1): 84-93. |

| [12] | 许友好, 王维, 鲁波娜, 徐惠, 何鸣元. 中国炼油创新技术MIP的开发策略及启示[J]. 化工进展, 2023, 42(9): 4465-4470. |

| [13] | 刘炫麟, 王驿凯, 戴苏洲, 殷勇高. 热泵中氨基甲酸铵分解反应特性及反应器结构优化[J]. 化工进展, 2023, 42(9): 4522-4530. |

| [14] | 罗成, 范晓勇, 朱永红, 田丰, 崔楼伟, 杜崇鹏, 王飞利, 李冬, 郑化安. 中低温煤焦油加氢反应器不同分配器中液体分布的CFD模拟[J]. 化工进展, 2023, 42(9): 4538-4549. |

| [15] | 张帆, 陶少辉, 陈玉石, 项曙光. 基于改进恒热传输模型的精馏模拟初始化[J]. 化工进展, 2023, 42(9): 4550-4558. |

| 阅读次数 | ||||||

|

全文 |

|

|||||

|

摘要 |

|

|||||