化工进展 ›› 2021, Vol. 40 ›› Issue (10): 5514-5522.DOI: 10.16085/j.issn.1000-6613.2020-2152

基于RHDS-SIM的固定床渣油加氢装置全流程模拟与应用

- 中国石油天然气股份有限公司石油化工研究院,北京 102206

-

收稿日期:2020-10-26修回日期:2020-12-22出版日期:2021-10-10发布日期:2021-10-25 -

通讯作者:赵元生 -

作者简介:范明(1984—),男,硕士,高级工程师,研究方向为流程优化与智能化控制。E-mail:fanming010@petrochina.com.cn 。 -

基金资助:中国石油天然气集团有限公司重大科技专项(2016E-0704)

Simulation and application of fixed-bed residuum hydrotreating unit process model based on RHDS-SIM

FAN Ming( ), ZHAO Yuansheng(

), ZHAO Yuansheng( ), WANG Yuan, HE Shengbao

), WANG Yuan, HE Shengbao

- PetroChina Petrochemical Research Institute, Beijing 102206, China

-

Received:2020-10-26Revised:2020-12-22Online:2021-10-10Published:2021-10-25 -

Contact:ZHAO Yuansheng

摘要:

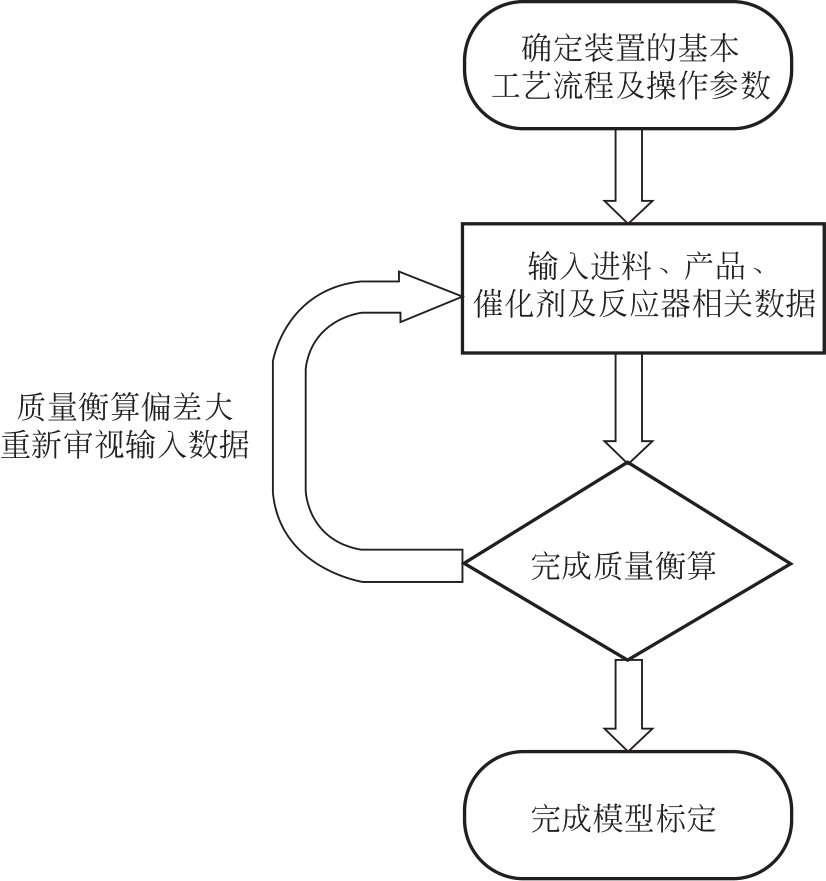

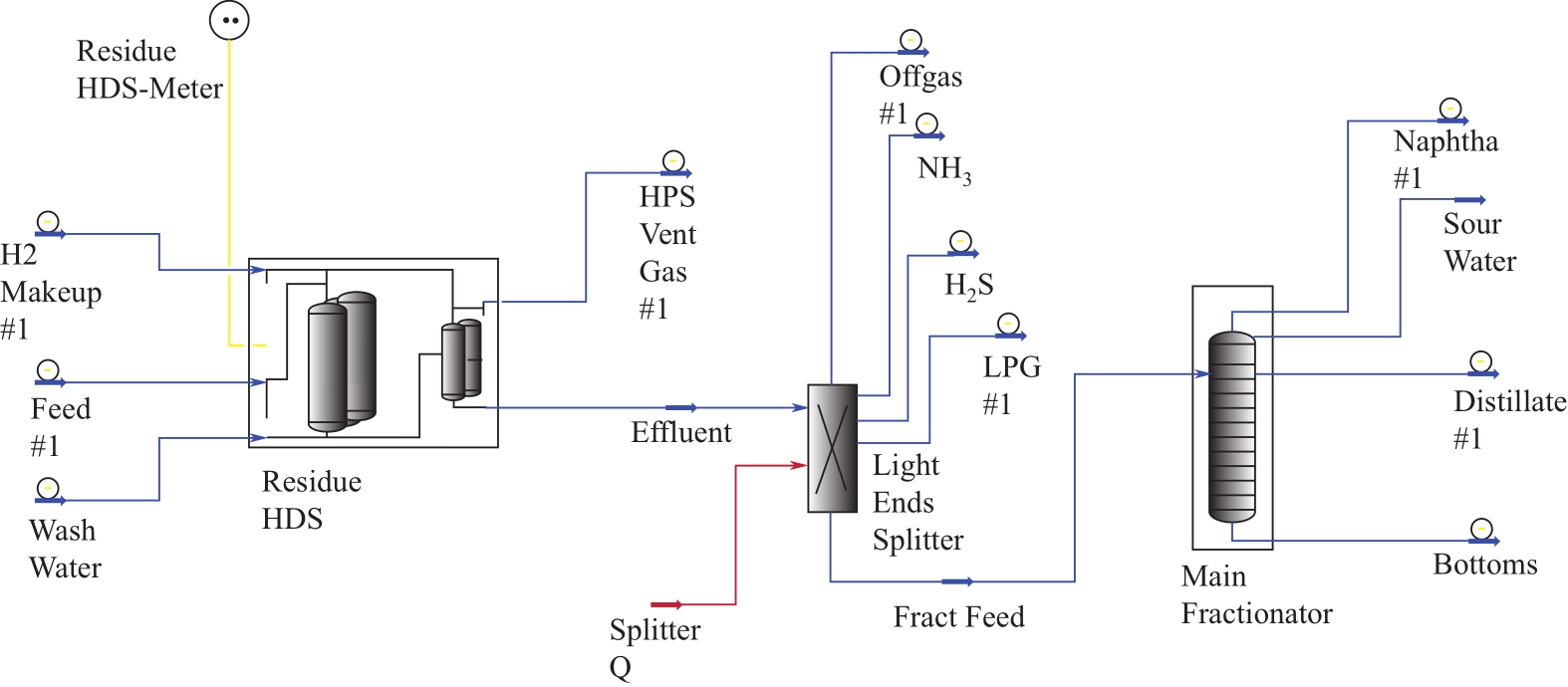

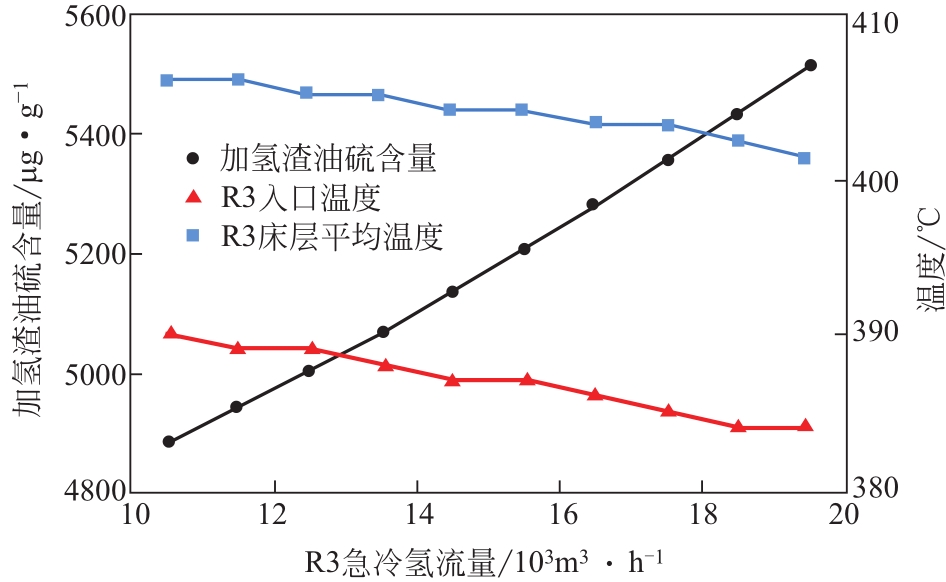

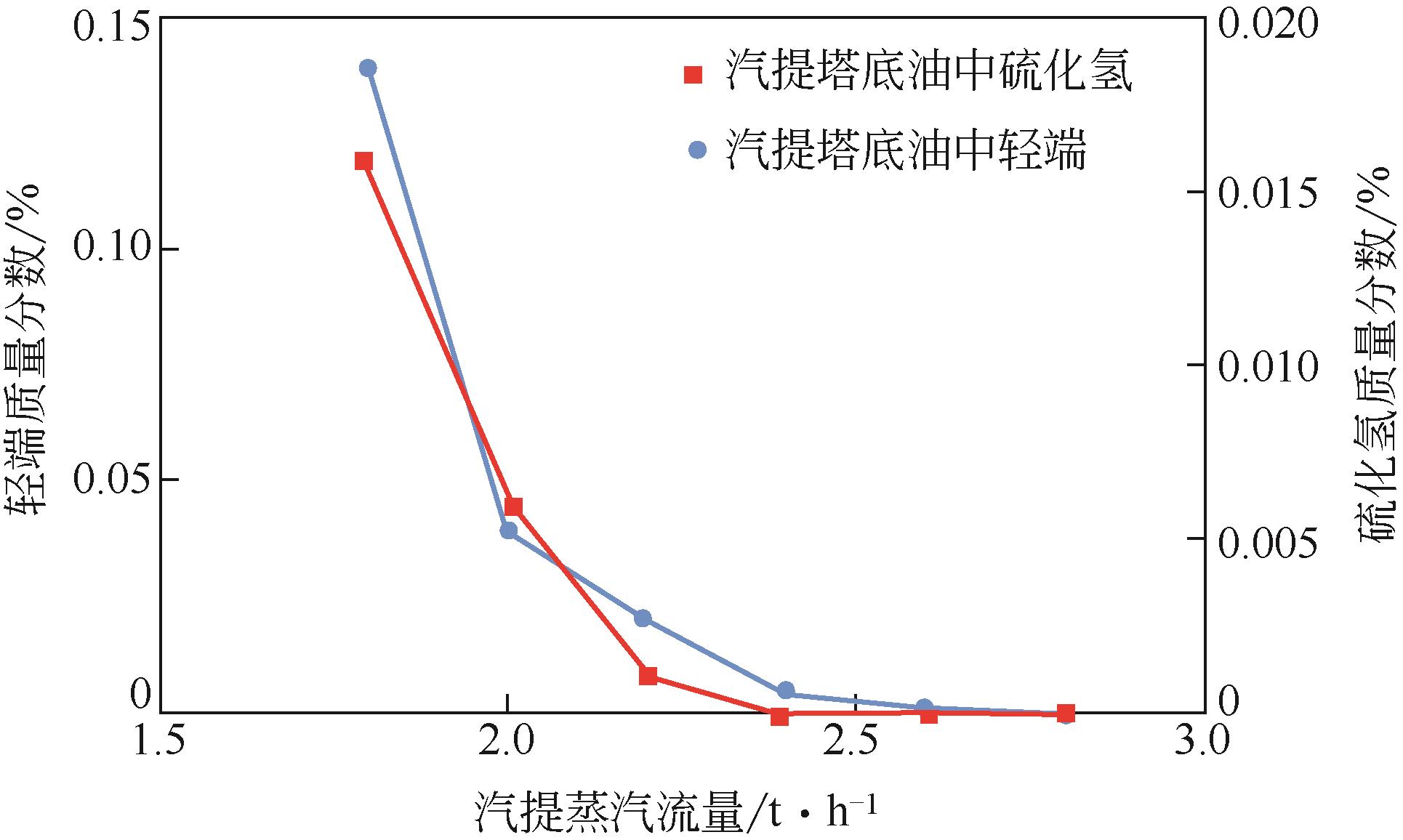

基于RHDS-SIM反应模块和Petro-SIM模拟软件建立了2.4×106t/a固定床渣油加氢装置的反应器模型和全流程模型,用于深度工艺分析及优化操作条件,解决装置生产瓶颈,提高产品收率和质量,实现降本增效。本文以两种不同反应器入口温度工况下的运行参数和产品性质对模型进行了准确性验证。应用全流程模型分别对改变氢分压和反应器入口温度进行了工艺分析。模拟结果显示,在维持脱硫率不变的前提下,将氢分压从12.76MPa增加至13.34MPa,R1、R2、R3催化剂预测剩余寿命分别增加了6天、36天和33天。将R1入口温度分别提高1℃、3℃、5℃,脱硫率、脱金属率和脱残炭率分别提高了0.78%、3.72%、0.64%,化学氢耗由141.3m3/m3增加至144.7m3/m3。将R3入口温度由384℃提高至390℃,加氢渣油硫含量由5514μg/g下降至4880μg/g。通过实施优化措施,减少汽提塔底中压蒸汽流量0.4t/h,可在满足产品指标的前提下实现节能降耗,提升装置年经济效益约137.2万元;在多产柴油工况下侧线柴油抽出率应控制在23t/h以下,柴油及加氢渣油产品性质能够满足产品规格及下游装置进料要求。

中图分类号:

引用本文

范明, 赵元生, 王苑, 何盛宝. 基于RHDS-SIM的固定床渣油加氢装置全流程模拟与应用[J]. 化工进展, 2021, 40(10): 5514-5522.

FAN Ming, ZHAO Yuansheng, WANG Yuan, HE Shengbao. Simulation and application of fixed-bed residuum hydrotreating unit process model based on RHDS-SIM[J]. Chemical Industry and Engineering Progress, 2021, 40(10): 5514-5522.

| 装置反应器 | 模型反应器 |

|---|---|

| R101 | R1 |

| R102 | R2 |

| R103 | R3,Bed1 |

| R104 | R3,Bed2 |

表1 模型反应器与物理反应器关联方式

| 装置反应器 | 模型反应器 |

|---|---|

| R101 | R1 |

| R102 | R2 |

| R103 | R3,Bed1 |

| R104 | R3,Bed2 |

| 参数 | 数值 |

|---|---|

| 原料渣油性质(减压渣油、减压蜡油) | |

| API° | 12.67 |

| 相对密度 | 0.98 |

| 硫含量/% | 3.41 |

| 氮含量/μg.g-1 | 2880 |

| 镍含量/μg.g-1 | 18.43 |

| 釩含量/μg.g-1 | 33.60 |

| 残炭质量分数/% | 11.92 |

| 黏度@100℃/cSt | 86.00 |

| 馏程(ASTM D1160)/℃ | |

| IBP | 283 |

| 5% | 365 |

| 10% | 398 |

| 30% | 482 |

| 50% | 554 |

| 70% | 621 |

| 90% | 665 |

| 95% | 717 |

| EBP | 786 |

| 反应器主要参数 | |

| R1入口温度/℃ | 376.6 |

| R1入口压力(g)/MPa | 14.50 |

| R1床层数量/个 | 1 |

| R2入口温度/℃ | 379.6 |

| R2入口压力(g)/MPa | 14.28 |

| R2床层数量/个 | 1 |

| R3入口温度/℃ | 384.1 |

| R3入口压力(g)/MPa | 13.70 |

| R3床层数量/个 | 2 |

表2 反应器模型主要输入参数

| 参数 | 数值 |

|---|---|

| 原料渣油性质(减压渣油、减压蜡油) | |

| API° | 12.67 |

| 相对密度 | 0.98 |

| 硫含量/% | 3.41 |

| 氮含量/μg.g-1 | 2880 |

| 镍含量/μg.g-1 | 18.43 |

| 釩含量/μg.g-1 | 33.60 |

| 残炭质量分数/% | 11.92 |

| 黏度@100℃/cSt | 86.00 |

| 馏程(ASTM D1160)/℃ | |

| IBP | 283 |

| 5% | 365 |

| 10% | 398 |

| 30% | 482 |

| 50% | 554 |

| 70% | 621 |

| 90% | 665 |

| 95% | 717 |

| EBP | 786 |

| 反应器主要参数 | |

| R1入口温度/℃ | 376.6 |

| R1入口压力(g)/MPa | 14.50 |

| R1床层数量/个 | 1 |

| R2入口温度/℃ | 379.6 |

| R2入口压力(g)/MPa | 14.28 |

| R2床层数量/个 | 1 |

| R3入口温度/℃ | 384.1 |

| R3入口压力(g)/MPa | 13.70 |

| R3床层数量/个 | 2 |

| 项目 | 模块 | 物性方法 |

|---|---|---|

| 高低压分离 | ||

| 热高压分离罐 | 2-phase Separator | Peng-Robinson |

| 冷高压分离罐 | 3-phase Separator | Sour PR |

| 热低压分离罐 | 2-phase Separator | Peng-Robinson |

| 冷低压分离罐 | 3-phase Separator | Peng-Robinson |

| 循环氢脱硫 | ||

| 循环氢分液罐 | Component Spliter | Amine Pkg |

| 循环氢脱硫塔 | Absorber | Amine Pkg |

| 胺液再生塔 | Reboiled Absorber | Amine Pkg |

| 产品分馏 | ||

| 汽提塔 | Refluxed Absorber | Peng-Robinson |

| 主分馏塔 | Distillation Column | Peng-Robinson |

| 柴油侧线汽提塔 | Reboiled Absorber | Peng-Robinson |

表3 全流程模型主要设备及物性方法

| 项目 | 模块 | 物性方法 |

|---|---|---|

| 高低压分离 | ||

| 热高压分离罐 | 2-phase Separator | Peng-Robinson |

| 冷高压分离罐 | 3-phase Separator | Sour PR |

| 热低压分离罐 | 2-phase Separator | Peng-Robinson |

| 冷低压分离罐 | 3-phase Separator | Peng-Robinson |

| 循环氢脱硫 | ||

| 循环氢分液罐 | Component Spliter | Amine Pkg |

| 循环氢脱硫塔 | Absorber | Amine Pkg |

| 胺液再生塔 | Reboiled Absorber | Amine Pkg |

| 产品分馏 | ||

| 汽提塔 | Refluxed Absorber | Peng-Robinson |

| 主分馏塔 | Distillation Column | Peng-Robinson |

| 柴油侧线汽提塔 | Reboiled Absorber | Peng-Robinson |

| 参数 | 工况1 | 工况2 | |||||

|---|---|---|---|---|---|---|---|

| 实际 | 模拟 | 偏差 | 实际 | 模拟 | 偏差 | ||

| R1床层平均温度/℃ | 377.9 | 378 | 0.1 | 379.8 | 379.6 | -0.2 | |

| R2床层平均温度/℃ | 388.5 | 388.9 | 0.4 | 390.6 | 390.8 | 0.2 | |

| R3床层平均温度/℃ | 396.2 | 396.5 | 0.3 | 398.8 | 398.4 | -0.4 | |

| R4床层平均温度/℃ | 402.1 | 403.9 | 1.8 | 403.5 | 404.7 | 1.2 | |

| 转化率/% | 13.2 | 12.8 | -0.4 | 13.5 | 13.3 | -0.2 | |

| 新氢流量/103m3·h-1 | 25 | 25.1 | 0.1 | 26.1 | 25.9 | -0.2 | |

| 循环氢流量/103m3·h-1 | 105.7 | 110.3 | 4.6 | 109.3 | 110.1 | 0.8 | |

| 汽提塔顶温度/℃ | 89.1 | 90.2 | 1.1 | 89.9 | 90.3 | 0.4 | |

| 主分馏塔顶温度/℃ | 3.5 | 3.7 | 0.2 | 3.8 | 4.1 | 0.3 | |

| 主分馏塔底温度/℃ | 136 | 138 | 2.0 | 137 | 138 | 1.0 | |

| 柴油侧线汽提塔顶温度/℃ | 131 | 127 | -4.0 | 129 | 127 | -2.0 | |

表4 不同工况下装置运行参数模拟(单系列)

| 参数 | 工况1 | 工况2 | |||||

|---|---|---|---|---|---|---|---|

| 实际 | 模拟 | 偏差 | 实际 | 模拟 | 偏差 | ||

| R1床层平均温度/℃ | 377.9 | 378 | 0.1 | 379.8 | 379.6 | -0.2 | |

| R2床层平均温度/℃ | 388.5 | 388.9 | 0.4 | 390.6 | 390.8 | 0.2 | |

| R3床层平均温度/℃ | 396.2 | 396.5 | 0.3 | 398.8 | 398.4 | -0.4 | |

| R4床层平均温度/℃ | 402.1 | 403.9 | 1.8 | 403.5 | 404.7 | 1.2 | |

| 转化率/% | 13.2 | 12.8 | -0.4 | 13.5 | 13.3 | -0.2 | |

| 新氢流量/103m3·h-1 | 25 | 25.1 | 0.1 | 26.1 | 25.9 | -0.2 | |

| 循环氢流量/103m3·h-1 | 105.7 | 110.3 | 4.6 | 109.3 | 110.1 | 0.8 | |

| 汽提塔顶温度/℃ | 89.1 | 90.2 | 1.1 | 89.9 | 90.3 | 0.4 | |

| 主分馏塔顶温度/℃ | 3.5 | 3.7 | 0.2 | 3.8 | 4.1 | 0.3 | |

| 主分馏塔底温度/℃ | 136 | 138 | 2.0 | 137 | 138 | 1.0 | |

| 柴油侧线汽提塔顶温度/℃ | 131 | 127 | -4.0 | 129 | 127 | -2.0 | |

| 项目 | 工况1 | 工况2 | |||||

|---|---|---|---|---|---|---|---|

| 实际 | 模拟 | 偏差 | 实际 | 模拟 | 偏差 | ||

| C4-收率/% | 0.89 | 1.1 | 0.2 | 0.86 | 1.2 | 0.3 | |

| C5+收率/% | 96.42 | 97.09 | 0.7 | 96.35 | 96.99 | 0.6 | |

| 石脑油 | |||||||

| 收率/% | 1.81 | 1.78 | 0.0 | 1.73 | 1.67 | -0.1 | |

| 干点/℃ | 163 | 154 | -9.0 | 157 | 155 | -2.0 | |

| w(硫)/μg·g-1 | 10 | 10 | 0.0 | 9 | 8 | -1.0 | |

| 柴油 | |||||||

| 收率/% | 8.78 | 8.52 | -0.3 | 8.53 | 8.25 | -0.3 | |

| 初馏点/℃ | 145 | 141 | -4.0 | 142 | 138 | -4.0 | |

| 干点/℃ | 353 | 342 | -11.0 | 348 | 342 | -6.0 | |

| w(硫)/μg·g-1 | 395 | 406 | 11.0 | 354 | 349 | -5.0 | |

| 闪点(ASTM/PMCC)/℃ | 65 | 67 | 2.0 | 57 | 54 | -3.0 | |

| 加氢渣油 | |||||||

| 收率/% | 86.23 | 86.79 | 0.6 | 86.71 | 87.07 | 0.4 | |

| 初馏点(TBP)/℃ | 343 | 334 | -9.0 | 337 | 333 | -4.0 | |

| w(硫)/μg·g-1 | 5523 | 5496 | -27.0 | 5450 | 5475 | 25.0 | |

| w(镍+釩)/μg·g-1 | 14 | 14 | 0.0 | 13 | 13 | 0.0 | |

| W(康氏残炭)/% | 4.48 | 4.36 | -0.1 | 4.43 | 4.56 | 0.1 | |

表5 不同工况下产品性质模拟(单系列)

| 项目 | 工况1 | 工况2 | |||||

|---|---|---|---|---|---|---|---|

| 实际 | 模拟 | 偏差 | 实际 | 模拟 | 偏差 | ||

| C4-收率/% | 0.89 | 1.1 | 0.2 | 0.86 | 1.2 | 0.3 | |

| C5+收率/% | 96.42 | 97.09 | 0.7 | 96.35 | 96.99 | 0.6 | |

| 石脑油 | |||||||

| 收率/% | 1.81 | 1.78 | 0.0 | 1.73 | 1.67 | -0.1 | |

| 干点/℃ | 163 | 154 | -9.0 | 157 | 155 | -2.0 | |

| w(硫)/μg·g-1 | 10 | 10 | 0.0 | 9 | 8 | -1.0 | |

| 柴油 | |||||||

| 收率/% | 8.78 | 8.52 | -0.3 | 8.53 | 8.25 | -0.3 | |

| 初馏点/℃ | 145 | 141 | -4.0 | 142 | 138 | -4.0 | |

| 干点/℃ | 353 | 342 | -11.0 | 348 | 342 | -6.0 | |

| w(硫)/μg·g-1 | 395 | 406 | 11.0 | 354 | 349 | -5.0 | |

| 闪点(ASTM/PMCC)/℃ | 65 | 67 | 2.0 | 57 | 54 | -3.0 | |

| 加氢渣油 | |||||||

| 收率/% | 86.23 | 86.79 | 0.6 | 86.71 | 87.07 | 0.4 | |

| 初馏点(TBP)/℃ | 343 | 334 | -9.0 | 337 | 333 | -4.0 | |

| w(硫)/μg·g-1 | 5523 | 5496 | -27.0 | 5450 | 5475 | 25.0 | |

| w(镍+釩)/μg·g-1 | 14 | 14 | 0.0 | 13 | 13 | 0.0 | |

| W(康氏残炭)/% | 4.48 | 4.36 | -0.1 | 4.43 | 4.56 | 0.1 | |

| 项目 | 实际消耗 | 模拟消耗 | 偏差 | 实际产生 | 模拟产生 | 偏差 |

|---|---|---|---|---|---|---|

| 燃料/1012kcal·h-1 | 22.5 | 22.3 | 0.2 | |||

| 3.5MPa(g)过热中压蒸汽/t·h-1 | 72.4 | 72.4 | 0 | |||

| 0.45MPa(g)过热低压蒸汽/t·h-1 | 2.8 | 2.8 | 0 | |||

| 1.1MPa(g)低压蒸汽/t·h-1 | 52.8 | 51.2 | 0.4 | |||

| 0.45MPa(g)低压蒸汽/t·h-1 | 8.1 | 8.0 | 0.1 | |||

| 电/kW·h | 16564 | 16816 | 252 |

表6 装置能耗

| 项目 | 实际消耗 | 模拟消耗 | 偏差 | 实际产生 | 模拟产生 | 偏差 |

|---|---|---|---|---|---|---|

| 燃料/1012kcal·h-1 | 22.5 | 22.3 | 0.2 | |||

| 3.5MPa(g)过热中压蒸汽/t·h-1 | 72.4 | 72.4 | 0 | |||

| 0.45MPa(g)过热低压蒸汽/t·h-1 | 2.8 | 2.8 | 0 | |||

| 1.1MPa(g)低压蒸汽/t·h-1 | 52.8 | 51.2 | 0.4 | |||

| 0.45MPa(g)低压蒸汽/t·h-1 | 8.1 | 8.0 | 0.1 | |||

| 电/kW·h | 16564 | 16816 | 252 |

氢分压 /MPa | 床层平均温度/℃ | 硫脱除率 /% | 预测催化剂剩余寿命/d | ||||

|---|---|---|---|---|---|---|---|

| R1 | R2 | R3 | R1 | R2 | R3 | ||

| 12.76 | 378.0 | 389.7 | 401.0 | 85.36 | 60 | 93 | 122 |

| 12.83 | 378.0 | 389.5 | 400.9 | 85.36 | 61 | 97 | 126 |

| 12.91 | 378.0 | 389.3 | 400.8 | 85.36 | 61 | 102 | 130 |

| 12.98 | 378.0 | 389.1 | 400.7 | 85.36 | 62 | 106 | 134 |

| 13.05 | 378.0 | 388.9 | 400.6 | 85.36 | 63 | 111 | 138 |

| 13.12 | 378.1 | 388.8 | 400.4 | 85.36 | 63 | 115 | 142 |

| 13.20 | 378.1 | 388.6 | 400.3 | 85.36 | 64 | 120 | 146 |

| 13.27 | 378.1 | 388.4 | 400.2 | 85.36 | 65 | 125 | 151 |

| 13.34 | 378.1 | 388.2 | 400.1 | 85.36 | 66 | 129 | 155 |

表7 氢分压变化对加氢过程的影响

氢分压 /MPa | 床层平均温度/℃ | 硫脱除率 /% | 预测催化剂剩余寿命/d | ||||

|---|---|---|---|---|---|---|---|

| R1 | R2 | R3 | R1 | R2 | R3 | ||

| 12.76 | 378.0 | 389.7 | 401.0 | 85.36 | 60 | 93 | 122 |

| 12.83 | 378.0 | 389.5 | 400.9 | 85.36 | 61 | 97 | 126 |

| 12.91 | 378.0 | 389.3 | 400.8 | 85.36 | 61 | 102 | 130 |

| 12.98 | 378.0 | 389.1 | 400.7 | 85.36 | 62 | 106 | 134 |

| 13.05 | 378.0 | 388.9 | 400.6 | 85.36 | 63 | 111 | 138 |

| 13.12 | 378.1 | 388.8 | 400.4 | 85.36 | 63 | 115 | 142 |

| 13.20 | 378.1 | 388.6 | 400.3 | 85.36 | 64 | 120 | 146 |

| 13.27 | 378.1 | 388.4 | 400.2 | 85.36 | 65 | 125 | 151 |

| 13.34 | 378.1 | 388.2 | 400.1 | 85.36 | 66 | 129 | 155 |

R1入口 温度/℃ | R1温升 /℃ | R2入口 温度/℃ | 总脱硫率① /% | 总脱 金属率/% | 总脱 残炭率/% | 化学氢耗 /m3?m-3 |

|---|---|---|---|---|---|---|

| 376.6(基础工况) | 2.80 | 379.4 | 85.36 | 72.13 | 66.55 | 141.3 |

| 377.6 | 2.87 | 380.5 | 85.42 | 72.89 | 66.72 | 141.9 |

| 379.6 | 3.01 | 382.6 | 85.76 | 74.38 | 66.93 | 143.4 |

表8 R1入口温度变化对加氢过程的影响

R1入口 温度/℃ | R1温升 /℃ | R2入口 温度/℃ | 总脱硫率① /% | 总脱 金属率/% | 总脱 残炭率/% | 化学氢耗 /m3?m-3 |

|---|---|---|---|---|---|---|

| 376.6(基础工况) | 2.80 | 379.4 | 85.36 | 72.13 | 66.55 | 141.3 |

| 377.6 | 2.87 | 380.5 | 85.42 | 72.89 | 66.72 | 141.9 |

| 379.6 | 3.01 | 382.6 | 85.76 | 74.38 | 66.93 | 143.4 |

| 项目 | 模型反应器 | ||

|---|---|---|---|

| R1 | R2 | R3 | |

| WABT/℃ | 378.1 | 388.9 | 401.6 |

| EOR/℃ | 383 | 395 | 405 |

| 预测剩余寿命/d | 60 | 93 | 122 |

表9 模型反应器WABT、EOR及预测剩余寿命

| 项目 | 模型反应器 | ||

|---|---|---|---|

| R1 | R2 | R3 | |

| WABT/℃ | 378.1 | 388.9 | 401.6 |

| EOR/℃ | 383 | 395 | 405 |

| 预测剩余寿命/d | 60 | 93 | 122 |

| 中压蒸汽耗量/t·h-1 | 冷凝器功率/MJ·h-1 | 经济效益① /104CNY·a-1 | |||

|---|---|---|---|---|---|

| 优化前 优化后 | 优化前 优化后 | ||||

| 2.8 | 2.4 | 7.55×104 | 5.21×104 | 约137.2 | |

表10 汽提塔优化方案经济效益分析

| 中压蒸汽耗量/t·h-1 | 冷凝器功率/MJ·h-1 | 经济效益① /104CNY·a-1 | |||

|---|---|---|---|---|---|

| 优化前 优化后 | 优化前 优化后 | ||||

| 2.8 | 2.4 | 7.55×104 | 5.21×104 | 约137.2 | |

| 柴油 | 加氢渣油 | ||||||

|---|---|---|---|---|---|---|---|

| 抽出量/t·h-1 | 95%点(TBP)/℃ | 抽出量/t·h-1 | 初馏点(TBP)/℃ | 硫含量/μg·g-1 | Ni+V/μg.g-1 | W(康氏残炭)/% | |

| 9.5 | 268.4 | 125.7 | 282.0 | 5543 | 14.0 | 4.15 | |

| 11.5 | 287.5 | 123.6 | 300.1 | 5627 | 14.2 | 4.22 | |

| 13.5 | 304.2 | 121.5 | 316.8 | 5712 | 14.5 | 4.29 | |

| 15.5 | 321.5 | 119.5 | 330.1 | 5795 | 14.8 | 4.36 | |

| 17.5 | 334.0 | 117.4 | 341.1 | 5879 | 15.0 | 4.44 | |

| 19.5 | 347.4 | 115.4 | 349.2 | 5962 | 15.3 | 4.52 | |

| 21.5 | 359.0 | 113.4 | 354.8 | 6045 | 15.5 | 4.60 | |

| 23.5 | 369.2 | 111.4 | 359 | 6129 | 15.8 | 4.68 | |

表11 侧线抽出量对柴油及加氢渣油性质的影响

| 柴油 | 加氢渣油 | ||||||

|---|---|---|---|---|---|---|---|

| 抽出量/t·h-1 | 95%点(TBP)/℃ | 抽出量/t·h-1 | 初馏点(TBP)/℃ | 硫含量/μg·g-1 | Ni+V/μg.g-1 | W(康氏残炭)/% | |

| 9.5 | 268.4 | 125.7 | 282.0 | 5543 | 14.0 | 4.15 | |

| 11.5 | 287.5 | 123.6 | 300.1 | 5627 | 14.2 | 4.22 | |

| 13.5 | 304.2 | 121.5 | 316.8 | 5712 | 14.5 | 4.29 | |

| 15.5 | 321.5 | 119.5 | 330.1 | 5795 | 14.8 | 4.36 | |

| 17.5 | 334.0 | 117.4 | 341.1 | 5879 | 15.0 | 4.44 | |

| 19.5 | 347.4 | 115.4 | 349.2 | 5962 | 15.3 | 4.52 | |

| 21.5 | 359.0 | 113.4 | 354.8 | 6045 | 15.5 | 4.60 | |

| 23.5 | 369.2 | 111.4 | 359 | 6129 | 15.8 | 4.68 | |

| 1 | 曹湘洪. 石油化工流程模拟技术进展及应用[M]. 北京: 中国石化出版社, 2010. |

| CAO Xianghong. Development and applications of process flow simulation in petrochemical[M]. Beijing: China Petrochemical Press, 2010. | |

| 2 | 罗凡, 陈夕松, 梅彬, 等. 基于Petro-SIM的常减压流程模拟和参数优化[J]. 炼油与化工, 2017, 28(2): 53-56. |

| LUO Fan, CHEN Xisong, MEI Bin, et al. Process simulation and parameter optimization of atmospheric & vacuum distillation unit based on Petro-SIM[J]. Refining and Chemical Industry, 2017, 28(2): 53-56. | |

| 3 | 孟凡辉, 纪传佳, 杨纪. 惠州石化有限公司连续重整装置工艺流程模拟与优化[J]. 化工进展, 2017, 36(7): 2724-2729. |

| MENG Fanhui, JI Chuanjia, YANG Ji. Process simulation and optimization for CNOOC Huizhou Company’s continuous reforming unit[J]. Chemical Industry and Engineering Progress, 2017, 36(7): 2724-2729. | |

| 4 | 李大东, 聂红, 孙丽丽. 加氢处理工艺与工程[M]. 2版. 北京: 中国石化出版社, 2016. |

| LI Dadong, NIE Hong, SUN Lili. Process and engineering of hydroprocessing[M]. 2nd ed. Beijing: China Petrochemical Press, 2016. | |

| 5 | 赵元生, 赵愉生, 夏恩冬, 等. 上流式反应器用于劣质渣油加氢处理的初步探索[J]. 石油化工, 2016, 45(11): 1363-1368. |

| ZHAO Yuansheng, ZHAO Yusheng, XIA Endong, et al. Preliminary study on hydrotreating of inferior residual oil in upflow reactor[J]. Petrochemical Technology, 2016, 45(11): 1363-1368. | |

| 6 | 王晨, 杨杰, 李保良. Petro-SIM模拟软件在中压加氢裂化流程模拟中的应用[J]. 炼油技术与工程, 2018, 48(5): 42-46. |

| WANG Chen, YANG Jie, LI Baoliang. Application of Pertro-SIM in simulation of middle-pressure hydrocracking unit(MHCU)[J]. Petroleum Refinery Engineering, 2018, 48(5): 42-46. | |

| 7 | 刘新月, 王磊. 渣油加氢装置流程模拟及优化[J]. 石化技术, 2019, 26(9): 126-127. |

| LIU Xinyue, WANG Lei. Process simulation and optimization for residual hydrogenation plant[J]. Petrochemical Industry Technology, 2019, 26(9): 126-127. | |

| 8 | 范晓, 常璐璐, 王健红. 实组分切割应用于渣油加氢全流程工艺模拟的研究[J]. 北京化工大学学报(自然科学版), 2013, 40(3): 32-37. |

| FAN Xiao, CHANG Lulu, WANG Jianhong. Flow simulation of residue hydrodesulfurization based on a real-components cutting method[J]. Journal of Beijing University of Chemical Technology (Natural Science Edition), 2013, 40(3): 32-37. | |

| 9 | 甘彬彬, 胡瑞, 公丕江. 渣油加氢脱硫装置分馏塔优化模拟[J]. 中外能源, 2010, 15(11): 75-78. |

| GAN Binbin, HU Rui, GONG Pijiang. Optimization modeling for fractionators of residue hydrodesulfurizing units[J]. Sino-Global Energy, 2010, 15(11): 75-78. | |

| 10 | 魏跃峰, 索寒生, 陈郑, 等. 炼化一体计划优化模型建设及技术展望[J]. 计算机与应用化学, 2020, 37(3): 227-233. |

| WEI Yuefeng, SUO Hansheng, CHEN Zheng, et al. The construction and technology outlook of refining and chemical enterprises planning optimization model[J]. Computers and Applied Chemistry, 2020, 37(3): 227-233. | |

| 11 | 李睿, 胡翔. 化工流程模拟技术研究进展[J]. 化工进展, 2014, 33(S1): 27-31. |

| LI Rui, HU Xiang. Research progress of chemical process simulation technology[J]. Chemical Industry and Engineering Progress, 2014, 33(S1): 27-31. | |

| 12 | 陈明杰, 赵毅. 人工智能技术在装置实时优化控制中的应用研究[J]. 计算机与应用化学, 2020, 37(3): 257-263. |

| CHEN Mingjie, ZHAO Yi. Application of artificial intelligence technology in real-time optimization of petrochemical plant[J]. Computers and Applied Chemistry, 2020, 37(3): 257-263. | |

| 13 | MEYERS Robert A. Handbook of petroleum refining processes[M]. 4th ed. Harbin: Harbin Institute of Technology Press, 2016. |

| 14 | 董凯, 戴立顺, 贾燕子, 等. 仪长渣油加氢处理反应规律的研究Ⅱ.新型催化剂及工艺条件的影响[J]. 石油炼制与化工, 2015, 46(2): 7-11. |

| DONG Kai, DAI Lishun, JIA Yanzi, et al. Study on hydrotreating reactivity of Yichang residue Ⅱ.Catalyst and operation conditions[J]. Petroleum Processing and Petrochemicals, 2015, 46(2): 7-11. |

| [1] | 程涛, 崔瑞利, 宋俊男, 张天琪, 张耘赫, 梁世杰, 朴实. 渣油加氢装置杂质沉积规律与压降升高机理分析[J]. 化工进展, 2023, 42(9): 4616-4627. |

| [2] | 崔瑞利, 程涛, 宋俊男, 牛贵峰, 刘圆元, 张涛, 赵愉生, 王路海. 固定床渣油加氢脱残炭催化剂的再生表征及性能评价[J]. 化工进展, 2023, 42(10): 5200-5204. |

| [3] | 高立兵, 吕中原, 索寒生, 刘晓遇. 石油化工流程模拟软件现状与发展趋势[J]. 化工进展, 2021, 40(S2): 1-14. |

| [4] | 李春利, 程永辉, 李浩. 精馏-吸附-膜分离耦合工艺制备高纯度酒精流程模拟[J]. 化工进展, 2021, 40(3): 1354-1361. |

| [5] | 樊栓狮, 周静仁, 李璐伶, 魏纳, 李海涛. 水合物法平衡级分离CO2/N2流程模拟分析[J]. 化工进展, 2020, 39(9): 3600-3607. |

| [6] | 郭鹏坤, 李攀, 常春, 徐桂转, 石晓华, 白净, 方书起. 计算机模拟技术在生物质转化中的应用研究进展[J]. 化工进展, 2020, 39(8): 3027-3040. |

| [7] | 韩坤鹏, 戴立顺, 聂红. 固定床渣油加氢催化剂运转初期失活规律研究进展[J]. 化工进展, 2017, 36(S1): 211-220. |

| [8] | 张世坚, 蒋洪. 直接换热常规流程的改进及分析[J]. 化工进展, 2017, 36(10): 3648-3656. |

| [9] | 赵静喃, 王晓睿, 武玉峰, 孟庆伟. 应用Aspen Batch对年产25吨鲁拉西酮原料药工艺设计优化[J]. 化工进展, 2016, 35(S2): 407-414. |

| [10] | 程涛, 赵愉生, 谭青峰, 崔瑞利. PHR系列固定床渣油加氢脱金属催化剂的研制[J]. 化工进展, 2016, 35(10): 3219-3225. |

| [11] | 林建飞, 胡大为, 杨清河. 固定床渣油加氢催化剂表面积炭及抑制研究进展[J]. 化工进展, 2015, 34(12): 4229-4237. |

| [12] | 吕陈秋,顾爱军,张宇航,谢振威. 基于Aspen Polymer的聚酯聚合反应研究及流程模拟[J]. 化工进展, 2014, 33(05): 1086-1092. |

| [13] | 隋 红1,葛成荫1,李鑫钢1,2. 页岩油冷凝回收油洗工艺模拟与优化[J]. 化工进展, 2013, 32(07): 1519-1525. |

| [14] | 张健民,赵金海,陈 珺. MTBE深度脱硫技术的应用[J]. 化工进展, 2013, 32(06): 1453-1456. |

| [15] | 刘元东. 钼/活性炭渣油加氢催化剂的制备[J]. 化工进展, 2012, 31(12): 2708-2713. |

| 阅读次数 | ||||||

|

全文 |

|

|||||

|

摘要 |

|

|||||