化工进展 ›› 2021, Vol. 40 ›› Issue (3): 1354-1361.DOI: 10.16085/j.issn.1000-6613.2020-0850

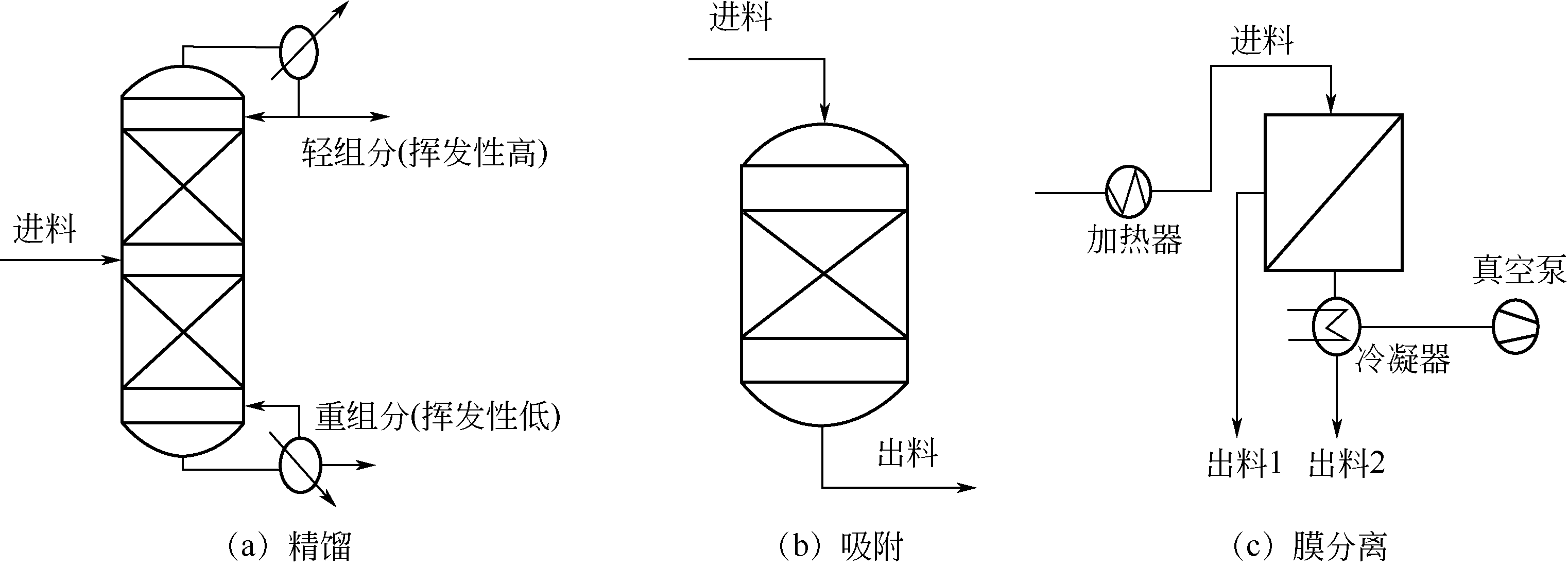

精馏-吸附-膜分离耦合工艺制备高纯度酒精流程模拟

- 1.河北工业大学化工学院,天津 300130

2.化工节能过程集成与资源利用国家地方联合工程实验室,天津 300130

-

收稿日期:2020-05-18出版日期:2021-03-05发布日期:2021-03-17 -

通讯作者:李浩 -

作者简介:李春利(1963—),男,教授,研究方向为化工传递过程与设备。E-mail:lichunli_hebut@126.com 。

Simulation of high pure alcohol preparation by distillation-adsorption-membrane separation coupling process

LI Chunli1,2( ), CHENG Yonghui1, LI Hao1,2(

), CHENG Yonghui1, LI Hao1,2( )

)

- 1.School of Chemical Engineering and Technology, Hebei University of Technology, Tianjin 300130, China

2.National-Local Joint Engineering Laboratory for Energy Conservation in Chemical Process Integration and Resources Utilization, Tianjin 300130, China

-

Received:2020-05-18Online:2021-03-05Published:2021-03-17 -

Contact:LI Hao

摘要:

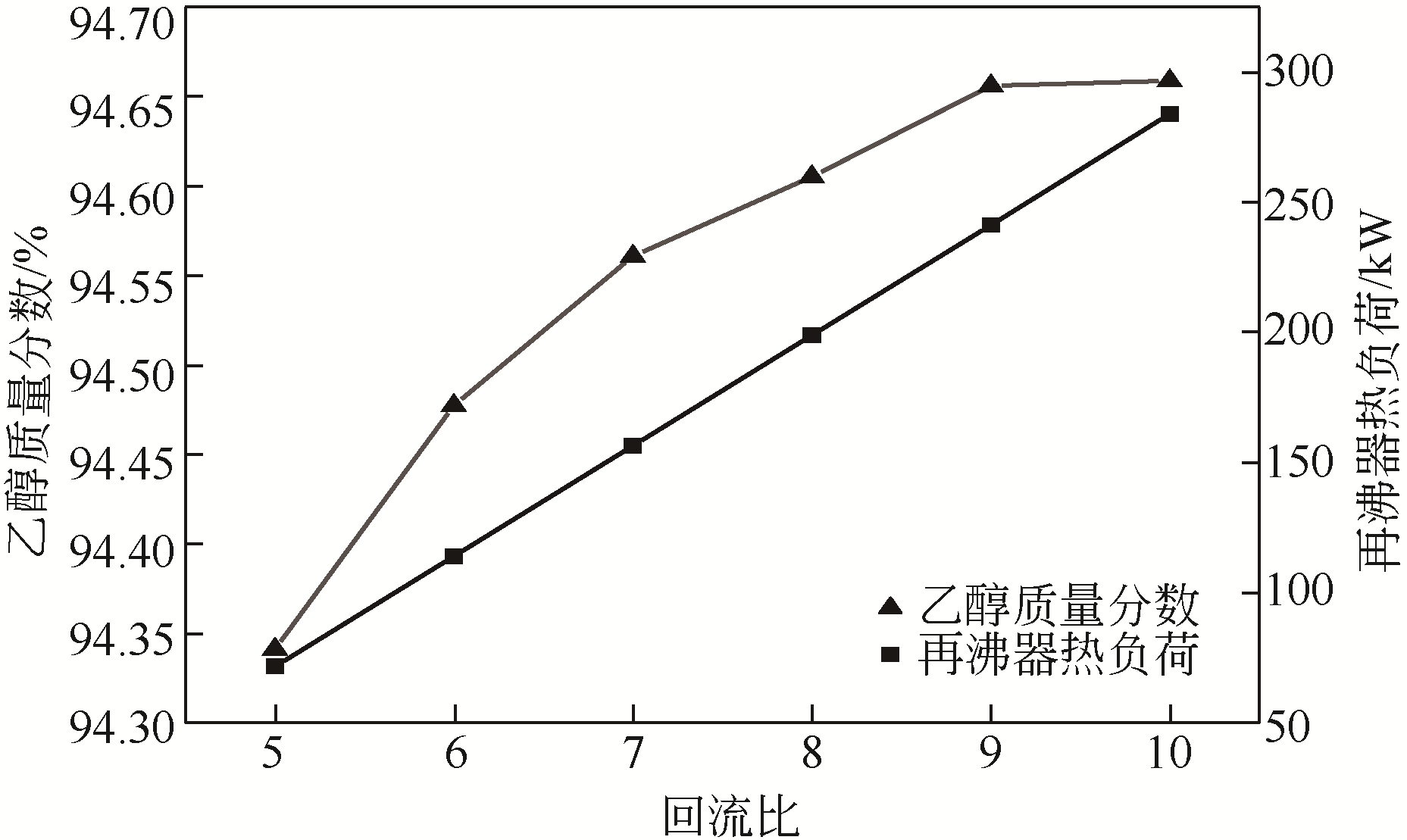

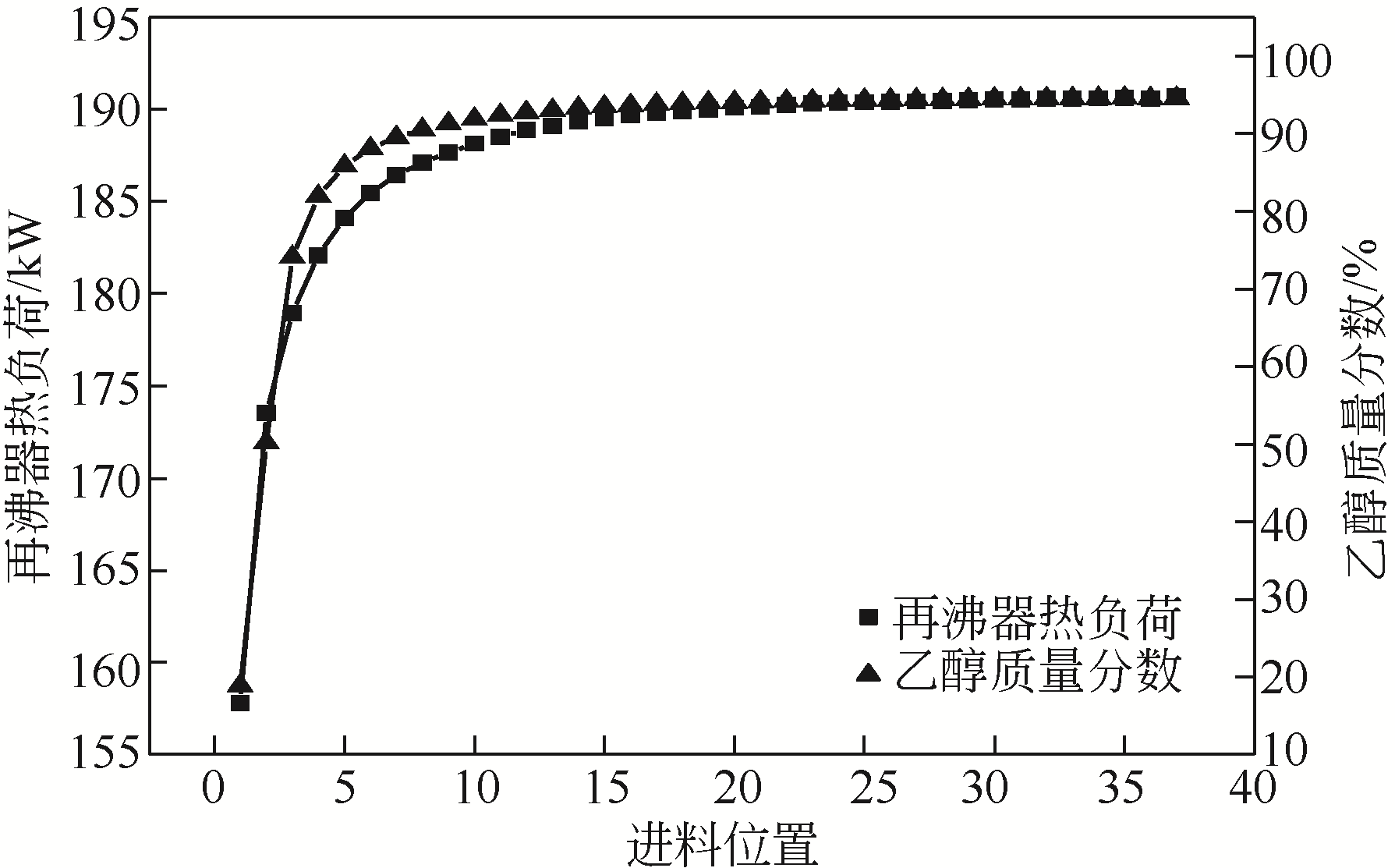

高纯度酒精广泛应用于食品、医药和石油化工等行业,国内外制备高纯度酒精的常用方法为酒精五塔精馏,但传统酒精精馏工艺往往伴随高能耗与高成本。为了解决上述问题,本文提出一种精馏-吸附-膜分离耦合新工艺,从乙醇发酵液中高效获得高纯度酒精。借助Aspen Plus流程模拟软件对精馏-吸附-膜分离耦合工艺进行研究,并用灵敏度分析工具对其精馏塔部分进行参数优化。结果表明,当精馏塔的塔板数为37、回流比为9、进料位置为第35块塔板、吸附剂采用天然沸石、膜分离用聚偏氟乙烯渗透汽化膜时,乙醇质量分数达到99.2%,乙醇回收率为65.6%。与传统五塔精馏方法相比不仅能获得高纯度酒精,而且能耗与设备成本相对较低,也充分提高了空间利用率,具有很好的工业前景。

中图分类号:

引用本文

李春利, 程永辉, 李浩. 精馏-吸附-膜分离耦合工艺制备高纯度酒精流程模拟[J]. 化工进展, 2021, 40(3): 1354-1361.

LI Chunli, CHENG Yonghui, LI Hao. Simulation of high pure alcohol preparation by distillation-adsorption-membrane separation coupling process[J]. Chemical Industry and Engineering Progress, 2021, 40(3): 1354-1361.

| 组成 | 质量分数/% | 密度/g·cm-3 | 沸点/℃ |

|---|---|---|---|

| 水 | 89.70 | 1.00 | 100 |

| 乙醇 | 10.00 | 0.789 | 78.3 |

| 甲醇 | 0.10 | 0.792 | 64.7 |

| 乙酸乙酯 | 0.05 | 0.902 | 77 |

| 正丙醇 | 0.03 | 0.803 | 97.1 |

| 异丁醇 | 0.02 | 0.81 | 107.9 |

| 异戊醇 | 0.06 | 0.81 | 132.5 |

| 乙酸 | 0.02 | 1.05 | 117.9 |

| 辛酸 | 0.01 | 0.91 | 237 |

| 己酸 | 0.01 | 0.93 | 205.4 |

表1 发酵醪液的主要成分组成

| 组成 | 质量分数/% | 密度/g·cm-3 | 沸点/℃ |

|---|---|---|---|

| 水 | 89.70 | 1.00 | 100 |

| 乙醇 | 10.00 | 0.789 | 78.3 |

| 甲醇 | 0.10 | 0.792 | 64.7 |

| 乙酸乙酯 | 0.05 | 0.902 | 77 |

| 正丙醇 | 0.03 | 0.803 | 97.1 |

| 异丁醇 | 0.02 | 0.81 | 107.9 |

| 异戊醇 | 0.06 | 0.81 | 132.5 |

| 乙酸 | 0.02 | 1.05 | 117.9 |

| 辛酸 | 0.01 | 0.91 | 237 |

| 己酸 | 0.01 | 0.93 | 205.4 |

| 项目 | T1 (粗馏塔) | T2 (水洗塔) | T3 (精馏塔) | T4 (脱甲醇塔) | T5 (回收塔) |

|---|---|---|---|---|---|

| 塔板数 | 25 | 50 | 67 | 51 | 50 |

| 进料位置 | 18 | 28 | 50 | 26 | 43 |

| 塔压降/kPa | 13 | 20 | 60 | 30 | 30 |

| 加热模式 | 再沸器 | 直接蒸汽 | 直接蒸汽 | 再沸器 | 直接蒸汽 |

| 再沸比 | 0.385 | 0.134 | 0.521 | 0.400 | 1.090 |

表2 五塔精馏模拟参数

| 项目 | T1 (粗馏塔) | T2 (水洗塔) | T3 (精馏塔) | T4 (脱甲醇塔) | T5 (回收塔) |

|---|---|---|---|---|---|

| 塔板数 | 25 | 50 | 67 | 51 | 50 |

| 进料位置 | 18 | 28 | 50 | 26 | 43 |

| 塔压降/kPa | 13 | 20 | 60 | 30 | 30 |

| 加热模式 | 再沸器 | 直接蒸汽 | 直接蒸汽 | 再沸器 | 直接蒸汽 |

| 再沸比 | 0.385 | 0.134 | 0.521 | 0.400 | 1.090 |

| 精馏-吸附-膜分离耦合工艺 | 五塔精馏工艺 |

|---|---|

| 质量分数 | |

| 水 0.22% | 水 16.42% |

| 乙醇 99.2% | 乙醇 83.4% |

| 甲醇 0.03% | 甲醇 0.075% |

| 乙酸乙酯 0.054% | 乙酸乙酯 0 |

| 正丙醇 0 | 正丙醇 0.004% |

| 异丁醇 0 | 异丁醇 0.0027% |

| 乙酸 0 | 乙酸 0.007% |

| 辛酸 0 | 辛酸 4.74×10-8 |

| 己酸 0 | 己酸 1.88×10-8 |

| 异戊醇 0 | 异戊醇 0.0081% |

| 流量 132.254kg/h | 流量 148.5kg/h |

表3 两种工艺进行乙醇浓缩的质量分数及流量

| 精馏-吸附-膜分离耦合工艺 | 五塔精馏工艺 |

|---|---|

| 质量分数 | |

| 水 0.22% | 水 16.42% |

| 乙醇 99.2% | 乙醇 83.4% |

| 甲醇 0.03% | 甲醇 0.075% |

| 乙酸乙酯 0.054% | 乙酸乙酯 0 |

| 正丙醇 0 | 正丙醇 0.004% |

| 异丁醇 0 | 异丁醇 0.0027% |

| 乙酸 0 | 乙酸 0.007% |

| 辛酸 0 | 辛酸 4.74×10-8 |

| 己酸 0 | 己酸 1.88×10-8 |

| 异戊醇 0 | 异戊醇 0.0081% |

| 流量 132.254kg/h | 流量 148.5kg/h |

| 吸附剂 | 脱除前甲醇质量分数 /% | 脱除前水质量分数 /% | 脱除后甲醇质量分数 /% | 脱除后水质量分数 /% | 甲醇脱除率 /% | 水脱除率 /% | 处理合格酒精 /mL |

|---|---|---|---|---|---|---|---|

| 732树脂 | 0.3 | 4.9 | 0.15 | 0.4 | 50 | 91.8 | |

| 天然沸石 | 0.3 | 4.9 | <0.02 | <0.2 | 93 | >96 | 142 |

| 4A分子筛 | 0.3 | 4.9 | <0.0018 | <0.15 | 96 | >96 | 302 |

表4 三种吸附剂净化酒精量比较(以100g吸附剂计算)

| 吸附剂 | 脱除前甲醇质量分数 /% | 脱除前水质量分数 /% | 脱除后甲醇质量分数 /% | 脱除后水质量分数 /% | 甲醇脱除率 /% | 水脱除率 /% | 处理合格酒精 /mL |

|---|---|---|---|---|---|---|---|

| 732树脂 | 0.3 | 4.9 | 0.15 | 0.4 | 50 | 91.8 | |

| 天然沸石 | 0.3 | 4.9 | <0.02 | <0.2 | 93 | >96 | 142 |

| 4A分子筛 | 0.3 | 4.9 | <0.0018 | <0.15 | 96 | >96 | 302 |

| 膜材料 | 渗透通量/g·m-2·h-1 | 分离因子 | 温度/℃ |

|---|---|---|---|

| PDMS | 200 | 4.4~10.8 | 66 |

| PTFE | 620 | 2.4 | 40 |

| PVDF | 1125 | 13.1 | 60 |

表5 不同材料膜的分离性质[26-27, 30-31]

| 膜材料 | 渗透通量/g·m-2·h-1 | 分离因子 | 温度/℃ |

|---|---|---|---|

| PDMS | 200 | 4.4~10.8 | 66 |

| PTFE | 620 | 2.4 | 40 |

| PVDF | 1125 | 13.1 | 60 |

| 名称 | T1(粗馏塔) | T2(水洗塔) | T3(精馏塔) | T4(脱甲醇塔) | T5(回收塔) | T'(精馏塔) |

|---|---|---|---|---|---|---|

| 温度/℃ | 89.201 | 76.772 | 109.066 | 94.433 | 93.715 | 94.826 |

| 热负荷/kW | 399.652 | 0 | 0 | 18.529 | 0 | 230 |

| 塔底物料流量/kg·h-1 | 1640 | 450.595 | 402.976 | 148.500 | 74.596 | 1913.550 |

| 再沸器蒸汽流量/kg·h-1 | 631.840 | 60.171 | 210.145 | 65.214 | 82.693 | 446.332 |

| 再沸比 | 0.385 | 0.134 | 0.521 | 0.439 | 1.109 | 0.233 |

表6 两种工艺各塔的再沸器参数

| 名称 | T1(粗馏塔) | T2(水洗塔) | T3(精馏塔) | T4(脱甲醇塔) | T5(回收塔) | T'(精馏塔) |

|---|---|---|---|---|---|---|

| 温度/℃ | 89.201 | 76.772 | 109.066 | 94.433 | 93.715 | 94.826 |

| 热负荷/kW | 399.652 | 0 | 0 | 18.529 | 0 | 230 |

| 塔底物料流量/kg·h-1 | 1640 | 450.595 | 402.976 | 148.500 | 74.596 | 1913.550 |

| 再沸器蒸汽流量/kg·h-1 | 631.840 | 60.171 | 210.145 | 65.214 | 82.693 | 446.332 |

| 再沸比 | 0.385 | 0.134 | 0.521 | 0.439 | 1.109 | 0.233 |

| 工艺 | 塔身(含加工和安装费用) | 冷凝器 /再沸器 | 泵 | 换热器 | 循环水 | 汽提热蒸汽 | 再沸器消耗热蒸汽 | 其他 | 总成本 |

|---|---|---|---|---|---|---|---|---|---|

| 精馏-吸附-膜分离耦合工艺 | 8.0×103 | 1.5×104 | 1.5×104 | 2.8×104 | 1.3×104 | 6.4×105 | 2.0×104(天然沸石) 1.2×105(渗透汽化装置) 2.0×104(膜更换) 1.0×104(吸附装置) | 8.89×105 | |

| 五塔精馏工艺 | 2.0×104 | 4.2×104 | 1.0×104 | 3.6×105 | 1.0×106 | 1.432×106 |

表7 设备及材料成本明细 (CNY)

| 工艺 | 塔身(含加工和安装费用) | 冷凝器 /再沸器 | 泵 | 换热器 | 循环水 | 汽提热蒸汽 | 再沸器消耗热蒸汽 | 其他 | 总成本 |

|---|---|---|---|---|---|---|---|---|---|

| 精馏-吸附-膜分离耦合工艺 | 8.0×103 | 1.5×104 | 1.5×104 | 2.8×104 | 1.3×104 | 6.4×105 | 2.0×104(天然沸石) 1.2×105(渗透汽化装置) 2.0×104(膜更换) 1.0×104(吸附装置) | 8.89×105 | |

| 五塔精馏工艺 | 2.0×104 | 4.2×104 | 1.0×104 | 3.6×105 | 1.0×106 | 1.432×106 |

| 1 | 赵常红. 酒精厂工艺设计中的主要节能措施[J]. 工程技术研究, 2019, 18(4): 228-230. |

| ZAHO C H. The main energy saving measures in the process design of distillery [J]. Engineering and Technological Research, 2019, 18(4): 228-230. | |

| 2 | SHINNOSUKE O, JACEK A K, WILLIAM S J, et al. Ethanol purification with ozonation, activated carbon adsorption, and gas stripping[J].Separation and Purification Technology, 2015, 151(4): 165-171. |

| 3 | AZAM M, MOHAMMAD M, RASOOL P, et al. Ethanol purification using polyamide-carbon nanotube composite membranes[J]. Polymer Engineering & Science, 2014, 54(4): 961-968. |

| 4 | 石会龙, 李成帅, 刘博文, 等. 异丁醇-乙醇-水三元体系精馏分离的模拟与优化[J]. 石油与天然气化工, 2018, 47(3): 44-48. |

| SHI H L, LI C S, LIU B W, et al. Simulation and optimization of distillation separation of isobutanol-ethanol-water three-element system[J]. Chemical Engineering of Oil & Gas, 2018, 47(3): 44-48. | |

| 5 | 王洪海, 李春利, 方静. 加盐萃取精馏制取无水乙醇过程的模拟[J]. 石油化工, 2008, 37(3): 852-855. |

| WANG H H, LI C L, FANG J. Simulation of salt extractive distillation for preparation of anhydrous ethanol [J]. Petrochemical Technology, 2008, 37(3): 852-855. | |

| 6 | 孙德芳, 邵旻, 周政, 等. 减压精馏法制备无水乙醇的研究[J]. 现代化工, 2010, 30(6): 74-77. |

| SUN D F, SHAO M, ZHOU Z, et al. Study on production of anhydrous ethanol from vacuum distillation [J]. Modern Chemical Industry, 2010, 30(6):74-77. | |

| 7 | YOSHISHIGE H, SYOICHI Y, TAKUYA K, et al. An efficient ethanol concentration process by vapor permeation through asymmetric polyimide membrane[J]. Journal of Membrane Science, 2000(177): 233-239. |

| 8 | 杨座国, 许振良, 王学军. L-DBTA印迹中空纤维复合膜分离乙醇-水的研究[J]. 高分子材料科学与工程, 2006, 22(6): 220-224. |

| YANG Z G, XU Z L, WANG X J. Study on the separation of ethanol/water using L-DBTA molecular imprinted composite membranes [J]. Polymer Materials Science & Engineering, 2006, 22(6): 220-224. | |

| 9 | Al ASHEH S, BANAT F, Al LAGTAH N. Separation of ethanol water mixtures using mole cular sieves and biobased adsorbents[J].Chemical Engineering Research and Design, 2004, 82(A7): 855-864. |

| 10 | CHANG Hua, YUAN Xigang, TIAN Hua, et al. Experimental investigation and modeling of adsorption of water and ethanol on cornmeal in an ethanol water binary vapor system[J]. Chemical Engineering & Technology, 2006, 29(4): 454-461. |

| 11 | CHANG Hua, YUAN Xigang, TIAN Hua, et al. Experiment and prediction of breakthrough curves for packed bed adsorption of water vapor on cornmeal[J]. Chemical Engineering and Processing, 2006, 45(9): 747-754. |

| 12 | 贾宪勇, 汪洋, 王悦伟. Aspen Plus软件在乙醇-水分离塔设计中的应用[J]. 天津化工, 2019, 33(2): 35-39. |

| JIA X Y, WANG Y, WANG Y W. Application of Aspen Plus software in the design of ethanol-water separation column [J]. Tianjin Chemical Industry, 2019, 33(2): 35-39. | |

| 13 | 李沫林, 陈砺, 严宗诚. 燃料乙醇脱水工艺的研究与展望[J]. 食品工业科技, 2010, 31(5): 410-413. |

| LI M L, CHEN L, YAN Z C. Study and prospect of dehydration processing of fuel ethanol [J]. Science and Technology of Food Industry, 2010, 31(5): 410-413. | |

| 14 | 邵昌哲, 陈钢, 侯仲轲. 含异戊醇、乙醇废水的精馏分离模拟分析[J]. 精细化工中间体, 2017, 47(6): 33-36, 69. |

| SHAO C Z, CHEN G, HOU Z K. Simulation analysis of distillation for the separation of wastewater containing isoamyl alcohol and ethanol[J]. Fine Chemical Intermediates, 2017, 47(6): 33-36, 69. | |

| 15 | 石永胜, 王永飞, 杜娟. 精馏法处理高浓度有机废水研究进展[J]. 化工管理, 2015, 25: 212-213. |

| SHI Y S, WANG Y F, DU J. Research progress of ordinary distillation treatment on high concentration organic wastewater[J]. Chemical Enterprise Management, 2015, 25: 212-213. | |

| 16 | ROXANA A M, MICHAEL R D, MCELROY C R, et al. The role of surface functionality of sustainable mesoporous materials Starbon® on the adsorption of toxic ammonia and sulphur gasses[J]. Sustainable Chemistry and Pharmacy, 2020(15): 1-9. |

| 17 | 田俊英. 溶度积驱动循环模板法制备氧化铝空心球及其吸附性能[D]. 大连: 大连理工大学, 2018. |

| TIAN J Y. Solubility product driven preparation of Al2O3 hollow microspheres base on recyclable template and their adsorption performances[D]. Dalian: Dalian University of Technology, 2018. | |

| 18 | 范方舟. 化学-生物氧化组合方法处理纤维素乙醇废水的研究[D]. 天津: 天津大学, 2016. |

| FAN F Z. Chemical-biological oxidation process for treating cellulosic ethanol production wastewater[D]. Tianjin: Tianjin University, 2016. | |

| 19 | 刘帅. PDMS/PVDF复合膜制备及渗透蒸发分离水中酚的研究[D]. 哈尔滨: 哈尔滨工业大学, 2017. |

| LIU S. Research on preparation of PDMS/PVDF composite membrane and pervaporation separation properties for phenol water[D]. Harbin: Harbin Institute of Technology, 2017. | |

| 20 | 张浅, 朱华旭, 唐志书, 等. 基于蒸气渗透膜技术的中药连翘含油水体中挥发油分离工艺研究[J]. 中国中药杂志, 2018, 43(8): 1642-1648. |

| ZAHNG Q, ZHU H X, TANG Z S, et al. Study on essential oil separation from Forsythia suspensa oil-bearing water body based on vapor permeation membrane separation technology[J]. China Journal of Chinese Materia Medic, 2018, 43(8): 1642-1648. | |

| 21 | BOTOND S, TRANG D T H, DANIEL F, et al. Modelling of hybrid method for VOC removal from process wastewater: distillation and hydrophilic pervaporation[J]. Periodica Polytechnica Chemical Engineering, 2020, 64(3): 364-370. |

| 22 | 崔永芳, 凌德生, 赵蕴慧, 等. 用PVA/PAN复合膜分离乙醇水溶液[J]. 水处理技术, 1993, 19(5): 21-26. |

| CUI Y F, LING D S, ZHAO Y H, et al. Aqueous ethanol was separated by PVA/PAN membrane [J]. Technology of Water Treatment, 1993, 19(5): 21-26. | |

| 23 | 孙兰义. 化工流程模拟实训: Aspen Plus[M]. 北京: 化学工业出版社, 2012: 181-300. |

| SUN L Y. Chemical engineering process simulation using Aspen Plus[M]. Beijing: Chemical Industry Press, 2012: 181-300. | |

| 24 | 解娅男, 李复. 基于Aspen Plus的酸水汽提模拟[J]. 计算机与现代化, 2019(12): 78-82, 87. |

| XIE Y N, LI F. Simulation of acid water extraction based on Aspen Plus [J]. Computer and Modernization, 2019(12): 78-82, 87. | |

| 25 | 甄宝勤. 吸附法脱除食用酒精中的甲醇和水分研究[J]. 化工时刊, 2004, 18(10): 50-51. |

| ZHEN B Q. Study on removing methanol and water from edible alcohol with absorbent[J]. Chemical Industry Times, 2004, 18(10): 50-51. | |

| 26 | 中国科学院广州化学研究所. 用聚偏氟乙烯渗透汽化膜分离乙醇水溶液的方法: CN 99116274.9[P]. 1999-12-22. |

| Guangzhou Institute of Chemistry, Chinese Academy of Sciences. Separation of aqueous ethanol solution by pervaporation membrane of polyvinylidene fluoride: CN 99116274.9[P]. 1999-12-22. | |

| 27 | 唐俏瑜, 王莉, 展侠, 等. 高选择性PDMS/PVDF复合膜渗透汽化分离乙醇/水混合物[J]. 膜科学与技术, 2011, 31(6): 1-5. |

| TANG Q Y, WANG L, ZHAN X, et al. Highly selective PDMS/PVDF composite membrane pervaporation separation of ethanol/water mixture[J]. Membrane Science and Technology, 2011, 31(6): 1-5. | |

| 28 | SHI T, CHUN W, YANG A, et al. Optimization and control of energy saving side-stream extractive distillation with heat integration for separating ethyl acetate-ethanol azeotrope[J]. Chemical Engineering Science, 2020, 215: 1-18. |

| 29 | YANG A, SUN S R, SHI T, et al. Energy-efficient extractive pressure-swing distillation for separating binary minimum azeotropic mixture dimethyl carbonate and ethanol[J]. Separation and Purification Technology, 2019, 229: 1-11. |

| 30 | 李洪亮, 王战辉, 姚银娇. 膜分离法回收不凝气中乙醇/水蒸气的实验研究[J]. 郑州大学学报(工学版), 2012, 33(3): 91-94. |

| LI H L, WANG Z H, YAO Y J. Experimental study on recovery of ethanol/vapour from non-condensable gas by membrane separation [J]. Journal of Zhengzhou University (Engineering Science), 2012, 33(3): 91-94. | |

| 31 | VANKELECOM I F J, DEPRE D, BEUKELAER S D, et al. Influence of zeolites in PDMS membranes: pervaporation of water/alcohol mixtures[J]. The Journal of Chemical Physics, 1995, 99(35): 13193-13197. |

| [1] | 崔守成, 徐洪波, 彭楠. 两种MOFs材料用于O2/He吸附分离的模拟分析[J]. 化工进展, 2023, 42(S1): 382-390. |

| [2] | 陈崇明, 陈秋, 宫云茜, 车凯, 郁金星, 孙楠楠. 分子筛基CO2吸附剂研究进展[J]. 化工进展, 2023, 42(S1): 411-419. |

| [3] | 许春树, 姚庆达, 梁永贤, 周华龙. 共价有机框架材料功能化策略及其对Hg(Ⅱ)和Cr(Ⅵ)的吸附性能研究进展[J]. 化工进展, 2023, 42(S1): 461-478. |

| [4] | 顾永正, 张永生. HBr改性飞灰对Hg0的动态吸附及动力学模型[J]. 化工进展, 2023, 42(S1): 498-509. |

| [5] | 张凤岐, 崔成东, 鲍学伟, 朱炜玄, 董宏光. 胺液吸收-分步解吸脱硫工艺的设计与评价[J]. 化工进展, 2023, 42(S1): 518-528. |

| [6] | 孙玉玉, 蔡鑫磊, 汤吉海, 黄晶晶, 黄益平, 刘杰. 反应精馏合成甲基丙烯酸甲酯工艺优化及节能[J]. 化工进展, 2023, 42(S1): 56-63. |

| [7] | 郭强, 赵文凯, 肖永厚. 增强流体扰动强化变压吸附甲硫醚/氮气分离的数值模拟[J]. 化工进展, 2023, 42(S1): 64-72. |

| [8] | 李梦圆, 郭凡, 李群生. 聚乙烯醇生产中回收工段第三、第四精馏塔的模拟与优化[J]. 化工进展, 2023, 42(S1): 113-123. |

| [9] | 王胜岩, 邓帅, 赵睿恺. 变电吸附二氧化碳捕集技术研究进展[J]. 化工进展, 2023, 42(S1): 233-245. |

| [10] | 张帆, 陶少辉, 陈玉石, 项曙光. 基于改进恒热传输模型的精馏模拟初始化[J]. 化工进展, 2023, 42(9): 4550-4558. |

| [11] | 葛亚粉, 孙宇, 肖鹏, 刘琦, 刘波, 孙成蓥, 巩雁军. 分子筛去除VOCs的研究进展[J]. 化工进展, 2023, 42(9): 4716-4730. |

| [12] | 杨莹, 侯豪杰, 黄瑞, 崔煜, 王兵, 刘健, 鲍卫仁, 常丽萍, 王建成, 韩丽娜. 利用煤焦油中酚类物质Stöber法制备碳纳米球用于CO2吸附[J]. 化工进展, 2023, 42(9): 5011-5018. |

| [13] | 张振, 李丹, 陈辰, 吴菁岚, 应汉杰, 乔浩. 吸附树脂对唾液酸的分离纯化[J]. 化工进展, 2023, 42(8): 4153-4158. |

| [14] | 姜晶, 陈霄宇, 张瑞妍, 盛光遥. 载锰生物炭制备及其在环境修复中应用研究进展[J]. 化工进展, 2023, 42(8): 4385-4397. |

| [15] | 于静文, 宋璐娜, 刘砚超, 吕瑞东, 武蒙蒙, 冯宇, 李忠, 米杰. 一种吲哚基超交联聚合物In-HCP对水中碘的吸附作用[J]. 化工进展, 2023, 42(7): 3674-3683. |

| 阅读次数 | ||||||

|

全文 |

|

|||||

|

摘要 |

|

|||||